Anmerkungen zur Transkription

Der vorliegende Text wurde anhand der 1902 erschienenen

Buchausgabe so weit wie möglich originalgetreu wiedergegeben.

Typographische Fehler wurden stillschweigend korrigiert. Ungewöhnliche

und heute nicht mehr gebräuchliche Schreibweisen bleiben gegenüber

dem Original unverändert; fremdsprachliche Passagen wurden nicht

korrigiert.

Nicht alle Punkte des Inhaltsverzeichnisses entsprechen einem

eigenständigen Abschnitt im Text. Entsprechende Verweise wurden vom

Bearbeiter sinngemäß zugeordnet.

Einige besonders breite Tabellen im Original

wurden der Übersichtlichkeit halber geteilt bzw. umgestellt;

insbesondere im Anhang erschien dies aber nicht

immer sinnvoll, so dass diese Tabellen u. U. im Querformat bzw. mit

einer kleineren Schriftart betrachtet werden sollten. Abhängig von der

im jeweiligen Lesegerät installierten Schriftart können die im Original

gesperrt gedruckten Passagen gesperrt, in serifenloser Schrift, oder

aber sowohl serifenlos als auch gesperrt erscheinen.

Papierprüfung.

Eine Anleitung zum Untersuchen von Papier.

Von

Wilhelm Herzberg,

Professor, Vorsteher der Abteilung für Papierprüfung an der Königlichen

Versuchsanstalt zu Charlottenburg.

Zweite, vollständig neubearbeitete Auflage.

Mit 65 Textfiguren und 16 Tafeln.

Berlin.

Verlag von Julius Springer.

1902.

Alle Rechte,

insbesondere das Recht der Übersetzung in fremde Sprachen,

vorbehalten.

Druck von Oscar Brandstetter,

Leipzig.

[S. v]

Vorwort zur zweiten

Auflage.

Seit dem Erscheinen der ersten Auflage der „Papierprüfung“

ist an vielen Stellen für die Vervollkommnung und Ausgestaltung der

Versuchsverfahren mit Erfolg gearbeitet worden. Die Fachpresse hat über

die jeweiligen Fortschritte berichtet, in der vorliegenden zweiten

Auflage sollen sie den Fachkreisen im Zusammenhang unterbreitet werden.

Bei der Bearbeitung handelte es sich nicht um eine bloße Ergänzung der

einzelnen Abschnitte der ersten Auflage; die meisten Abschnitte mußten

vielmehr gänzlich umgearbeitet, neue hinzugefügt werden. Wenn hierbei

der eine oder der andere der im Laufe der Jahre gemachten Vorschläge

nicht berücksichtigt worden ist, so geschah es im Interesse der Sache,

denn nicht immer war das Vorgeschlagene besser als das Vorhandene.

Das Interesse für die Papierprüfung und die Erkenntnis ihrer Bedeutung

für die Industrie ist in den beteiligten Kreisen von Jahr zu Jahr

gewachsen. Unmittelbar nach dem Erscheinen der ersten Auflage des

vorliegenden Werkes wurde diese ins Englische, Französische und

Italienische übersetzt, ein Beweis, daß auch das Ausland die Bedeutung

dieses Sondergebietes der Materialprüfung anerkannte und seine

Entwicklung auf der von Hartig und Hoyer geschaffenen

Grundlage mit Interesse verfolgte.

Die Einrichtung verschiedener Papierprüfungsstellen im In- und Auslande

ist ein weiteres Zeugnis für das Bestreben, das auf diesem Gebiet

Geschaffene für die beteiligten Kreise nutzbringend zu gestalten.

Über den Wert der Papierprüfung hat sich der Verein Deutscher

Papierfabrikanten im Jahre 1900 in einem an das Preußische

Kultusministerium gerichteten Schreiben wie folgt geäußert:

„Die Deutsche Papier-Industrie hat seit Errichtung der Königlichen

mechanisch-technischen Versuchsanstalt in Char[S. vi]lottenburg den

Arbeiten derselben das lebhafteste Interesse entgegengebracht.

War es ihr auch im Anfang nicht immer bequem, in der zu gleicher

Zeit geschaffenen Abteilung für Papierprüfung einen strengen

Richter über sich zu haben, so hat sie doch nie mit dem Bekenntnis

zurückgehalten, daß sie in dieser Papierprüfung einen mächtigen

Faktor für die Förderung ihrer Bedeutung, ihres Wohles und ihres

Ruhmes gegenüber dem Auslande sieht.“

Diese Anerkennung wird alle diejenigen mit Genugtuung erfüllen, die

sich um die Begründung und Entwickelung der Abteilung verdient gemacht

haben, in erster Linie die Herren Geheimer Regierungsrat Carl

Hofmann und Geheimer Regierungsrat Professor A. Martens.

Meinen Kollegen, G. Dalén und Dr. Wisbar, spreche ich

auch an dieser Stelle meinen Dank für die Unterstützung aus, die sie

mir bei Herausgabe der neuen Auflage bereitwilligst haben zu Teil

werden lassen.

Charlottenburg, Juli 1902.

Der Verfasser.

|

Seite

|

|

Bestimmung der Festigkeitseigenschaften

|

|

|

Absolute Festigkeit und Dehnung

|

|

|

Bestimmung der Maschinenrichtung

|

|

|

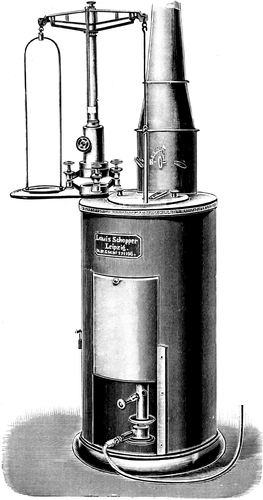

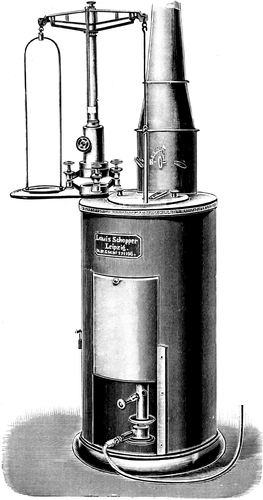

Schoppers Festigkeitsprüfer

|

|

|

Wendlers Festigkeitsprüfer

|

|

|

Festigkeitsprüfer nach Hartig-Reusch

|

|

|

Leuners Festigkeitsprüfer

|

|

|

Berechnung der Reißlänge

|

|

|

Rehses Papierprüfer

|

|

|

Tabelle zur Bestimmung der Feinheitsnummer

|

|

|

Widerstand gegen Zerknittern

|

|

|

Kirchners Kniffrolle

|

|

|

Pfuhls Knitterer

|

|

|

Schoppers Falzer

|

|

|

Bestimmung des Quadratmetergewichtes

und der Dicke

|

|

|

Schoppers Dickenmesser

|

|

|

Rehses Dickenmesser

|

|

|

Bestimmung des Aschengehaltes

|

|

|

Aschengehalt verschiedener Rohstoffe

|

|

|

Die Postsche Aschenwage

|

|

|

Reimanns Aschenwage

|

|

|

Mikroskopische Untersuchung

|

|

|

Vorbereitung des Papiers

|

|

|

Herstellung der Präparate

|

|

|

Untersuchung des durch Kochen erhaltenen Breies

|

|

|

Verholzte Fasern

|

|

|

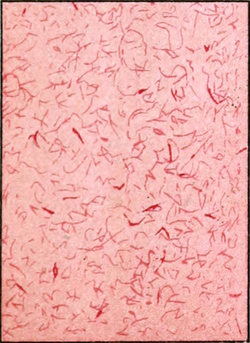

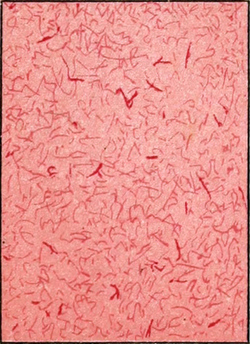

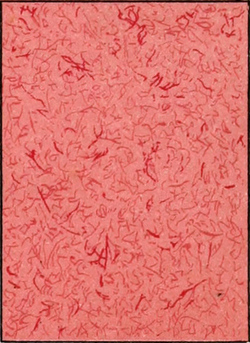

Holzschliff

|

|

|

Jute

|

|

|

Strohstoff

|

|

|

Zellstoffe

|

|

|

Nadelholzzellstoff

|

|

|

Birkenholzzellstoff

|

|

|

Pappelholzzellstoff

|

|

|

Strohzellstoff

|

|

|

Alfa-(Esparto-)Zellstoff

|

|

|

Jutezellstoff

|

|

|

Manilazellstoff

|

|

|

Adansoniazellstoff

|

|

|

[S. viii]

Beurteilung des Verholzungsgrades der Zellstoffe

|

|

|

Verfahren nach Dr. Klemm

|

|

|

Verfahren nach Behrens

|

|

|

Lumpenfasern

|

|

|

Baumwolle

|

|

|

Leinen

|

|

|

Hanf

|

|

|

Wolle

|

|

|

Seltener vorkommende Fasern

|

|

|

Verschiedene Mahlungszustände von Papierfasern

|

|

|

Feststellung der Mengenverhältnisse der Fasern

|

|

|

Nachweis von Holzschliff und anderen verholzten Fasern

|

|

|

Die Reaktion mit schwefelsaurem Anilin

|

|

|

Die Phloroglucin-Reaktion

|

|

|

Dr. Wursters Reaktion

mit Dimethyl-paraphenylen-diamin

|

|

|

Bestimmung der Menge des Holzschliffes

|

|

|

Bestimmung der Art der Leimung

|

|

|

Tierische Leimung

|

|

|

Kaseinleim

|

|

|

Harzleimung

|

|

|

Stärke

|

|

|

Leimfestigkeit

|

|

|

Nachweis von freiem Chlor und freier Säure

|

|

|

Vergilbung

|

|

|

Bestimmung der Saugfähigkeit von Löschpapier

|

|

|

Prüfung von Filtrierpapier

|

|

|

Anhang

|

|

|

Vorschriften für die Lieferung und Prüfung von

Papier zu amtlichen Zwecken

|

|

|

Auszug aus den Vorschriften für die Benutzung der

Versuchsanstalt zu Charlottenburg

|

|

|

Auszug aus den Vorschriften für Frachtbriefpapiere

|

|

|

„ „ „ „ „ Quittungskarten-Karton

|

|

|

„ „ „ „

über die Herstellung von Beitragsmarken zur Invaliditätsversicherung

|

|

|

Vorschriften für das Papier zu Standesregistern und Registerauszügen

|

|

|

Ausbildung im Papierprüfen

|

|

|

Literatur

|

|

[S. 1]

Bestimmung

der Festigkeitseigenschaften.

Absolute Festigkeit und

Dehnung.

Die absolute Festigkeit eines Papiers wird bei seiner Benutzung als

Schriftstück, Drucksache o. a. nur zum kleinen Teil in Anspruch

genommen. Trotzdem wird man von einem Papier, das lange aufbewahrt

und viel benutzt werden soll, aus zwei Gründen eine nicht zu geringe

Festigkeit verlangen müssen. Einmal zeigt jeder organische Körper im

Laufe der Zeit eine Abnahme seiner Festigkeit, und ferner gewährleisten

gute Festigkeitseigenschaften sorgfältige Herstellung des Papiers und

Verwendung guter Rohstoffe.

Von diesem Gesichtspunkt aus betrachtet wird man die Forderung hoher

Festigkeitswerte für Papiere, die wichtigen Zwecken dienen sollen, als

gerechtfertigt anerkennen müssen.

Die Festigkeit eines Papiers, d. h. der Widerstand, den es dem

Zerreißen entgegensetzt, gibt an sich kein Mittel an die Hand, die Güte

des Papiers ohne weiteres zu beurteilen, da sie beeinflußt wird von der

Dicke und Breite des Probestreifens; wir werden jedoch später sehen,

wie die mit Hilfe von Zerreißmaschinen gewonnenen Festigkeitswerte

unabhängig von diesen beiden Einflüssen zur Beurteilung der Güte von

Papier herangezogen werden können.

Die Festigkeit eines Papiers ist nicht nach allen Richtungen gleich

groß. Maschinenpapier hat in der Richtung des Maschinenlaufes seine

größte, in der Richtung senkrecht hierzu seine geringste Festigkeit.

Dieser Unterschied findet seine Erklärung in der vorzugsweisen Lagerung

der Fasern in der Richtung des Maschinenlaufes und in der Beeinflussung

der Festigkeitswerte durch die Arbeit auf der Papiermaschine. Das

Verhältnis der geringeren Festigkeit zur[S. 2] größeren schwankt zwar,

hält sich aber meist zwischen den Grenzen 60 : 100 bis 75 : 100; jedoch

kommen auch Fälle vor, in denen die Festigkeitswerte in der Längs-

und Querrichtung wesentlich mehr, und andere, in denen sie wesentlich

weniger voneinander abweichen, wie nachfolgende Zusammenstellung an

einigen Beispielen zeigt.

|

Laufende

Nr.

|

Art des Papiers

|

|

Verhältnis

von

Querrichtung

zu Längsrichtung

|

Bruchdehnung

|

Verhältnis

von

Querrichtung

zu Längsrichtung

|

|

Quer-

richtung

km

|

Längs-

richtung

km

|

Quer-

richtung

%

|

Längs-

richtung

%

|

|

1

|

Schreibpapier

|

1,57

|

4,73

|

33 : 100

|

1,7

|

1,5

|

113 : 100

|

|

2

|

„

|

2,21

|

5,46

|

39 : 100

|

2,4

|

1,9

|

126 : 100

|

|

3

|

Packpapier

|

3,76

|

9,76

|

39 : 100

|

4,6

|

2,1

|

219 : 100

|

|

4

|

„

|

4,25

|

9,06

|

47 : 100

|

6,7

|

2,8

|

239 : 100

|

|

5

|

Konzeptpapier

|

3,57

|

7,01

|

51 : 100

|

4,1

|

1,4

|

293 : 100

|

|

6

|

Schreibpapier

|

4,06

|

4,79

|

85 : 100

|

4,5

|

3,3

|

136 : 100

|

|

7

|

„

|

4,22

|

4,80

|

88 : 100

|

3,2

|

2,0

|

160 : 100

|

|

8

|

Urkundenpapier

|

6,05

|

6,76

|

90 : 100

|

6,4

|

4,9

|

131 : 100

|

|

9

|

Schreibpapier

|

4,22

|

4,69

|

90 : 100

|

3,0

|

2,0

|

150 : 100

|

|

10

|

Kanzleipapier

|

4,05

|

4,44

|

91 : 100

|

4,6

|

3,2

|

156 : 100

|

|

11

|

Schreibpapier

|

4,37

|

4,60

|

95 : 100

|

6,3

|

3,3

|

191 : 100

|

|

12

|

„

|

4,11

|

4,17

|

99 : 100

|

4,1

|

2,4

|

171 : 100

|

|

Laufende

Nr.

|

Art des Papiers

|

|

Verhältnis

von

Querrichtung

zu Längsrichtung

|

|

Quer-

richtung

km

|

Längs-

richtung

km

|

|

1

|

Schreibpapier

|

1,57

|

4,73

|

33 : 100

|

|

2

|

„

|

2,21

|

5,46

|

39 : 100

|

|

3

|

Packpapier

|

3,76

|

9,76

|

39 : 100

|

|

4

|

„

|

4,25

|

9,06

|

47 : 100

|

|

5

|

Konzeptpapier

|

3,57

|

7,01

|

51 : 100

|

|

6

|

Schreibpapier

|

4,16

|

4,79

|

85 : 100

|

|

7

|

„

|

4,22

|

4,80

|

88 : 100

|

|

8

|

Urkundenpapier

|

6,05

|

6,76

|

90 : 100

|

|

9

|

Schreibpapier

|

4,22

|

4,69

|

90 : 100

|

|

10

|

Kanzleipapier

|

4,05

|

4,44

|

91 : 100

|

|

11

|

Schreibpapier

|

4,37

|

4,60

|

95 : 100

|

|

12

|

„

|

4,11

|

4,17

|

99 : 100

|

|

Laufende

Nr.

|

Art des Papiers

|

Bruchdehnung

|

Verhältnis

von

Querrichtung

zu Längsrichtung

|

|

Quer-

richtung

%

|

Längs-

richtung

%

|

|

1

|

Schreibpapier

|

1,7

|

1,5

|

113 : 100

|

|

2

|

„

|

2,4

|

1,9

|

126 : 100

|

|

3

|

Packpapier

|

4,6

|

2,1

|

219 : 100

|

|

4

|

„

|

6,7

|

2,8

|

239 : 100

|

|

5

|

Konzeptpapier

|

4,1

|

1,4

|

293 : 100

|

|

6

|

Schreibpapier

|

4,5

|

3,3

|

136 : 100

|

|

7

|

„

|

3,2

|

2,0

|

160 : 100

|

|

8

|

Urkundenpapier

|

6,4

|

4,9

|

131 : 100

|

|

9

|

Schreibpapier

|

3,0

|

2,0

|

150 : 100

|

|

10

|

Kanzleipapier

|

4,6

|

3,2

|

156 : 100

|

|

11

|

Schreibpapier

|

6,3

|

3,3

|

191 : 100

|

|

12

|

„

|

4,1

|

2,4

|

171 : 100

|

Ebenso wie die Festigkeit ist auch die Dehnung des Papiers in den

beiden Richtungen verschieden groß; das Verhältnis ist aber hier

umgekehrt, indem die Maschinenrichtung die kleinste, die Querrichtung

die größte Dehnung aufweist.

Auch bei geschöpftem Papier treten, wenn auch nicht in dem Maße

wie beim Maschinenpapier, Verschiedenheiten in der Festigkeit und

Dehnung in verschiedenen Richtungen auf.[2] Da die Ansicht, daß beim

Handpapier die Festigkeit und Dehnbarkeit nach allen Richtungen gleich

groß sei, ziemlich verbreitet ist, so mag nachfolgend (Seite 3) eine

kleine Zusammenstellung einiger bei Prüfung von geschöpften Papieren

gewonnenen Ergebnisse folgen.

Bei der Bestimmung der Festigkeitswerte einer Papiersorte wird

Maschinenrichtung und Querrichtung gesondert geprüft und aus den

erhaltenen Werten das Mittel gebildet. Dieses ist für die Einreihung in

eine der sechs Festigkeitsklassen[3] maßgebend.

[S. 3]

|

Laufende

Nr.

|

Art des Papiers

|

Reißlänge

|

Verhältnis

der

schwachen

Richtung

zur starken

|

Bruchdehnung

|

Verhältnis

der

schwachen

Richtung

zur starken

|

|

Schwache

Richtung

km

|

Starke

Richtung

km

|

Schwache

Richtung

%

|

Starke

Richtung

%

|

|

1

|

|

Urkunden-

papier

(hand-

geschöpft)

|

3,68

|

4,93

|

74 : 100

|

4,6

|

3,8

|

121 : 100

|

|

2

|

3,81

|

4,97

|

77 : 100

|

4,2

|

3,5

|

120 : 100

|

|

3

|

4,20

|

5,30

|

79 : 100

|

4,4

|

3,9

|

113 : 100

|

|

4

|

4,28

|

5,45

|

79 : 100

|

5,9

|

4,7

|

125 : 100

|

|

5

|

3,89

|

4,64

|

84 : 100

|

4,4

|

4,2

|

(105 : 100)

|

|

6

|

3,26

|

3,63

|

|

4,3

|

3,4

|

126 : 100

|

|

7

|

|

Akten-

deckel

(hand-

geschöpft)

|

2,82

|

4,12

|

68 : 100

|

4,6

|

4,2

|

(110 : 100)

|

|

8

|

2,62

|

3,84

|

70 : 100

|

4,0

|

3,7

|

(108 : 100)

|

|

9

|

2,16

|

2,98

|

72 : 100

|

4,8

|

4,1

|

117 : 100

|

|

10

|

2,61

|

3,53

|

74 : 100

|

3,9

|

3,4

|

114 : 100

|

|

11

|

2,74

|

3,04

|

(90 : 100)

|

3,7

|

3,6

|

(101 : 100)

|

|

12

|

2,56

|

2,84

|

(90 : 100)

|

4,0

|

3,0

|

133 : 100

|

|

Laufende

Nr.

|

Art des Papiers

|

Reißlänge

|

Verhältnis

der

schwachen

Richtung

zur starken

|

|

Schwache

Richtung

km

|

Starke

Richtung

km

|

|

1

|

|

Urkunden-

papier

(hand-

geschöpft)

|

3,68

|

4,93

|

74 : 100

|

|

2

|

3,81

|

4,97

|

77 : 100

|

|

3

|

4,20

|

5,30

|

79 : 100

|

|

4

|

4,28

|

5,45

|

79 : 100

|

|

5

|

3,89

|

4,64

|

84 : 100

|

|

6

|

3,26

|

3,63

|

|

|

7

|

|

Akten-

deckel

(hand-

geschöpft)

|

2,82

|

4,12

|

68 : 100

|

|

8

|

2,62

|

3,84

|

70 : 100

|

|

9

|

2,16

|

2,98

|

72 : 100

|

|

10

|

2,61

|

3,53

|

74 : 100

|

|

11

|

2,74

|

3,04

|

(90 : 100)

|

|

12

|

2,56

|

2,84

|

(90 : 100)

|

|

Laufende

Nr.

|

Art des Papiers

|

Bruchdehnung

|

Verhältnis

der

schwachen

Richtung

zur starken

|

|

Schwache

Richtung

%

|

Starke

Richtung

%

|

|

1

|

|

Urkunden-

papier

(hand-

geschöpft)

|

4,6

|

3,8

|

121 : 100

|

|

2

|

4,2

|

3,5

|

120 : 100

|

|

3

|

4,4

|

3,9

|

113 : 100

|

|

4

|

5,9

|

4,7

|

125 : 100

|

|

5

|

4,4

|

4,2

|

(105 : 100)

|

|

6

|

4,3

|

3,4

|

126 : 100

|

|

7

|

|

Akten-

deckel

(hand-

geschöpft)

|

4,6

|

4,2

|

(110 : 100)

|

|

8

|

4,0

|

3,7

|

(108 : 100)

|

|

9

|

4,8

|

4,1

|

117 : 100

|

|

10

|

3,9

|

3,4

|

114 : 100

|

|

11

|

3,7

|

3,6

|

(101 : 100)

|

|

12

|

4,0

|

3,0

|

133 : 100

|

Da die Maschinenpapiere im allgemeinen parallel und senkrecht zur

Maschinenrichtung geschnitten werden, so entnimmt man die Probestreifen

in der später zu besprechenden Anzahl und Art zunächst parallel zu

einer beliebigen Kante des Bogens und darauf parallel zu der hierauf

senkrecht stehenden.

Beim Handpapier verfährt man in derselben Weise.

Hat man Veranlassung, die Maschinenrichtung vorher zu bestimmen,

entweder weil man nur diese prüfen will, oder weil die beiden

Richtungen nicht mit Sicherheit zu erkennen sind, so verfährt man in

folgender Weise:

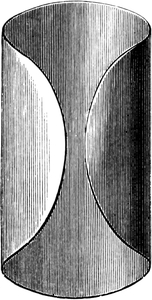

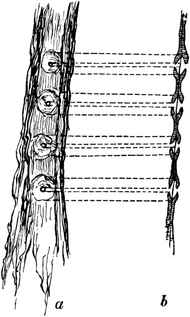

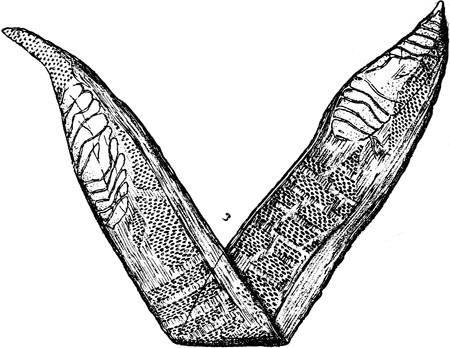

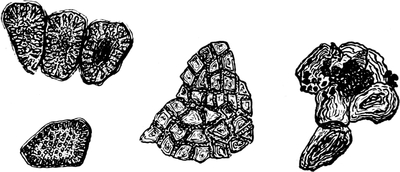

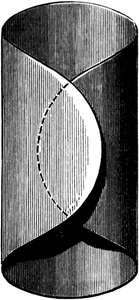

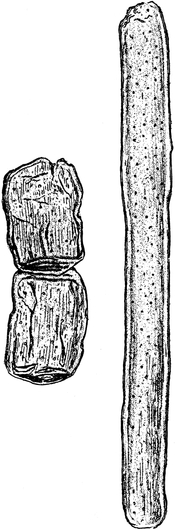

Man schneidet aus dem in Frage kommenden Material ein kreisförmiges

Stück von ungefähr 10 cm Durchmesser heraus und läßt dies wenige

Sekunden auf Wasser schwimmen; nimmt man es dann heraus und legt

es vorsichtig auf die flache Hand, wobei man zu verhindern hat,

daß es sich fest an die Handfläche schmiegt, so krümmen sich die

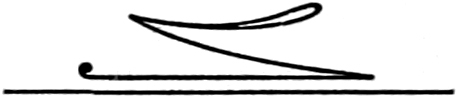

Ränder nach oben (Fig. 1a) und zwar schließlich so stark, daß sie

übereinandergreifen, wie es Fig. 1b darstellt.

Der nicht gekrümmte Durchmesser ab liegt in der Maschinenrichtung.

[S. 4]

Hat man denselben Versuch mit ungeleimtem oder schwach geleimtem Papier

vorzunehmen, so ist dies zunächst gegen das Durchdringen von Wasser

zu schützen; man löst zu diesem Zweck entweder Harz in Alkohol oder

tierischen Leim in Wasser, zieht das zu prüfende Papier durch eine

dieser Lösungen und läßt es trocknen. Das Papier hat nunmehr seine

Saugfähigkeit verloren und kann ohne Schwierigkeit dem angeführten

Versuch unterworfen werden. Zur Erklärung des Krümmens diene folgendes.

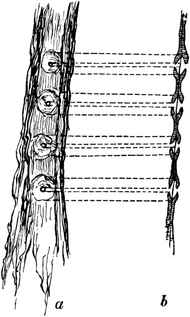

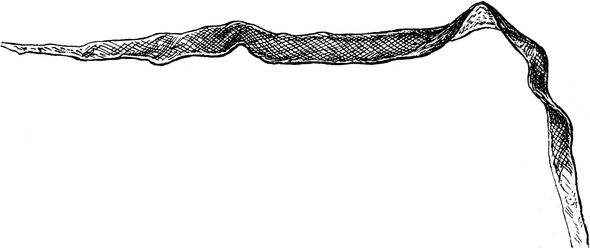

a

b

Fig. 1a.

a

b

Fig. 1b.

Bestimmung der Maschinenrichtung im Papier.

Die untere Seite des Papiers saugt, während sie mit dem Wasser in

Berührung ist, Feuchtigkeit auf und die Fasern quellen; nun legen sich

die Fasern, wie schon erwähnt, auf dem Siebe vorzugsweise parallel zur

Richtung des Maschinenlaufes, und da die einzelne Faser quer zu ihrer

Längsachse die größte Quellungsfähigkeit besitzt, so wird das Bestreben

der unteren Faserschicht sich auszudehnen, quer zur Maschinenrichtung

größer sein als in der Längsrichtung, und dies dürfte die Ursache des

Aufrollens der Ränder sein.

Die vorzugsweise Lagerung der Fasern in der Richtung des

Maschinenlaufes ist übrigens bei vielen Papieren mit bloßem Auge zu

erkennen, wenn man den Bogen schräg gegen das Licht hält, und ein

geübter Beobachter kann oft schon auf diese Weise erkennen, wie das

Papier auf der Maschine gelaufen ist.

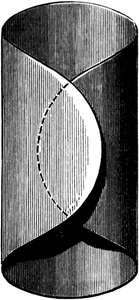

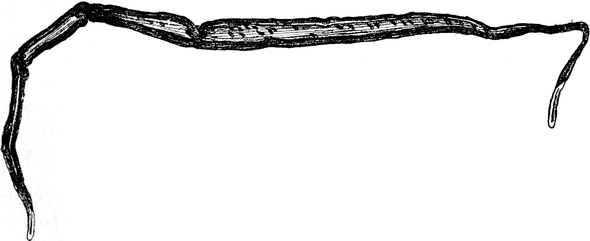

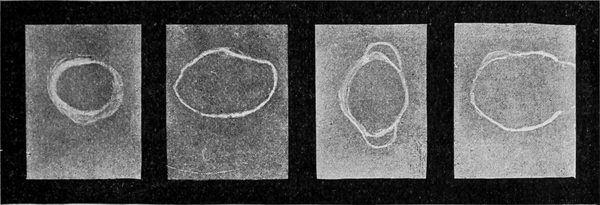

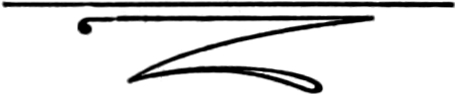

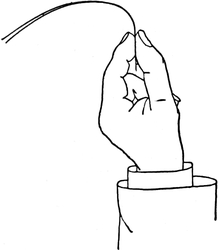

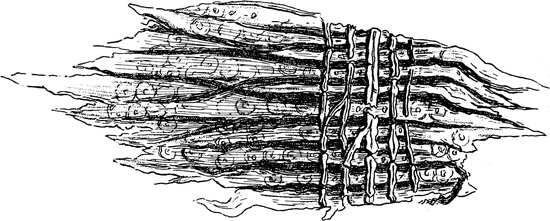

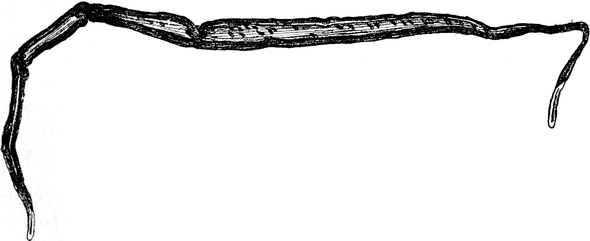

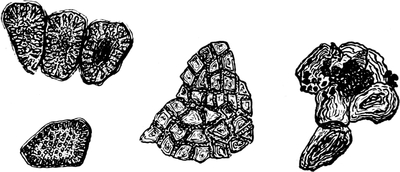

Eine noch einfachere Methode zur Bestimmung der Maschinenrichtung ist

von Nickel vorgeschlagen worden und besteht darin, daß[S. 5] man zwei

Streifen von gleichen Abmessungen aus den beiden in Frage kommenden

Richtungen so aufeinanderlegt, daß sie sich decken. Faßt man sie nun an

dem einen Ende mit Daumen und Zeigefinger und läßt das andere Ende frei

herunterhängen, so werden sie entweder aufeinanderliegen (Fig. 2a),

oder auseinanderklaffen (Fig. 2b). Im ersten Fall ist der untere, im

zweiten der obere Streifen der aus der Maschinenrichtung.

Die Erklärung dieser Erscheinung dürfte auch hier durch die Lagerung

der Fasern gegeben sein; bei dem aus der Maschinenrichtung herrührenden

Streifen liegen mehr Fasern mit ihrer Längsachse parallel zum Streifen

als bei dem Streifen aus der Querrichtung; die Folge davon wird sein,

daß sich ersterer beim Überhängen weniger durchbiegt als der letztere.

Fig. 2a.

Fig. 2b.

Bestimmung der Maschinenrichtung im Papier.

Die Frage der bequemen Bestimmung der Maschinenrichtung kann außer

in den oben erwähnten Fällen noch verschiedentlich von praktischer

Bedeutung sein. Beim Kniffen von Aktendeckeln, Kartons u. s. w. wird

es nicht gleichgiltig sein, ob der Kniff in der Maschinenrichtung

oder Querrichtung liegt; bei der Herstellung von Büchern, besonders

von großen und dicken Geschäftsbüchern, ist es von Wert zu wissen, ob

alle Lagen in gleicher Weise gefalzt sind, weil sich sonst infolge

verschiedener Dehnung unscharfe Ränder zeigen. Diesen Umständen hat

man, wie es scheint, bisher nicht die nötige Beachtung geschenkt.

Nachdem man so auf die eine oder andere Weise die beiden

Hauptrichtungen im Papier, nach welchen die Entnahme der Probe[S. 6]streifen

zu erfolgen hat, bestimmt hat, fragt es sich, wie lang und wie breit

diese zu wählen sind.

Martens hat sich mit dieser Frage eingehend beschäftigt und

nachgewiesen, daß die Breite des Probestreifens auf das Ergebnis für

Reißlänge und Bruchdehnung keinen Einfluß ausübt; die Bequemlichkeit

und Sicherheit des Arbeitens indessen, sowie der mit zunehmender Breite

wachsende Widerstand beim Zerreißen legt bei der Wahl der Streifen

einige Beschränkung auf. Die Breite von 15 mm hat sich als sehr

praktisch erwiesen, und sie wird in der Versuchsanstalt ausschließlich

angewendet, wenn nicht etwa das zu prüfende Material, wie es

beispielsweise bei den in der Telegraphie benutzten Papierstreifen der

Fall ist, schon an und für sich schmäler ist als 15 mm.

In der Praxis wird man auch in den Fällen schmälere Streifen verwenden

müssen, in denen die gewöhnlichen Festigkeitsprüfer zum Zerreißen eines

15 mm breiten Streifens nicht ausreichen, wie es z. B. beim Prüfen von

Quittungskarten-Kartons, Preßspänen, Aktendeckeln, Pappen u. s. w.

vorkommen kann.

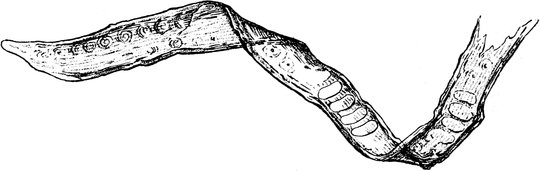

Bei der Länge der Probestreifen liegen die Verhältnisse, soweit es

sich um die Dehnung ausgedrückt in Prozenten der ursprünglichen Länge

handelt, anders; die Dehnungsprozente sind nahezu dieselben bei

Streifenlängen von 180 mm an aufwärts; mit abnehmender Länge aber

wächst die Dehnung. Deshalb ist aus praktischen Gründen die Länge

von 180 mm als Normallänge angenommen worden; dies geschah

namentlich auch deshalb, weil diese Länge in beiden Richtungen aus

dem einmal geknifften Bogen des Reichsformates (33 × 42 cm) bequem

entnommen werden kann, und in diesem Zustand dürften wohl die

meisten Papiere zur Untersuchung gelangen. Es kann im Interesse der

Einheitlichkeit und der Vergleichbarkeit der Versuchsergebnisse nur

geraten werden, diese Länge allgemein zu Grunde zu legen. Soweit

bekannt geworden ist, ist dies auch an allen Stellen, welche sich in

größerem Maßstabe mit Papieruntersuchungen befassen, geschehen.

Stehen nun von dem zu prüfenden Material nur kleine Bogen zur

Verfügung, aus denen diese Normalstreifen nicht entnommen werden

können, so darf man nicht außer acht lassen, daß die Dehnungsprozente

etwas höher ausfallen als bei Verwendung eines Streifens von 180 mm

Länge; auf die Festigkeit ist die Länge der Probestreifen ohne Einfluß,

wenn nicht gar zu kurze Streifen angewendet werden, die schwer gerade

einzuspannen sind.

Das Ergebnis der Prüfung wird nun im allgemeinen um so wertvoller

sein, je mehr Streifen beim Versuch Verwendung ge[S. 7]funden haben;

nimmt man fünf Streifen aus jeder Richtung, so kann man sicher sein,

gute Durchschnittswerte zu erhalten, wenn man bei der Probenentnahme

zweckmäßig zu Werke geht.

Bei Prüfung eines größeren Postens Papier tut man gut, aus fünf

verschiedenen Paketen je einen Bogen zu entnehmen und dann aus jedem

Bogen je einen Längs- und Querstreifen.

Steht auch nur wenig Material zur Verfügung, so verfolge man doch immer

den Grundsatz, die Streifen an verschiedenen Stellen zu entnehmen und

unmittelbar nebeneinander nur dann, wenn es anders nicht möglich ist.

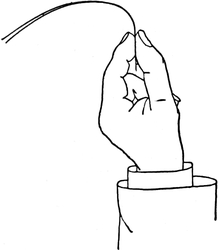

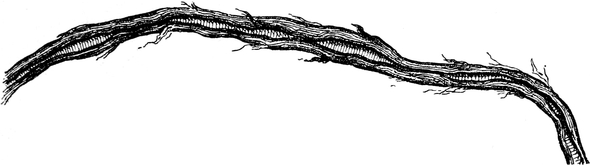

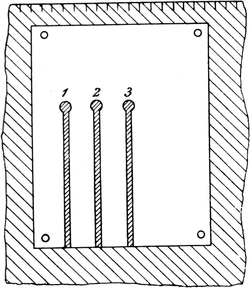

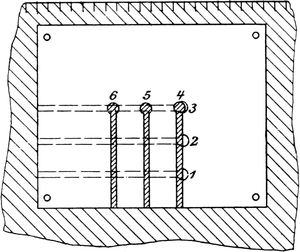

Die Entnahme der Streifen geschieht bei den Prüfungen in der

Versuchsanstalt in folgender Weise. Von den zehn meist in einmal

geknifftem Zustand eingeschickten Probebogen werden zunächst fünf für

die Festigkeitsprüfung ausgewählt, welche äußerlich keine fehlerhaften

Stellen zeigen. Aus jedem dieser fünf Bogen wird je ein Streifen aus

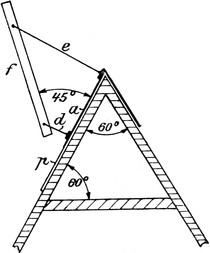

der Längs- und Querrichtung entnommen, wie es Fig. 3 veranschaulicht.

Fig. 3.

Entnahme der Probestreifen.

Zerreißt nun beim Versuch ein Streifen an der Einspannstelle, oder ist

er von vornherein infolge eines erkennbaren Fehlers zu verwerfen, oder

liefert ein Streifen Werte, die von denen der anderen in auffälliger

Weise abweichen, so daß ein Irrtum vermutet werden kann, so kann man

unmittelbar neben dem ersten Streifen immer noch einige Ersatzstreifen

zur weiteren Prüfung herausnehmen.

Auf das Schneiden der Streifen ist große Sorgfalt zu verwenden,

da die geringste Beschädigung, namentlich an den Rändern, den

Versuch ungünstig beeinflussen kann. Hat man nur hin und wieder

Festigkeitsversuche vorzunehmen, so wird man davon absehen können,

sich eine besondere Schneidevorrichtung zu beschaffen, wenn nicht dem

Festigkeitsapparat, wie es jetzt vielfach geschieht, schon eine solche

beigegeben ist. In Ermangelung einer besonderen Vorrichtung schneidet

man mit Hilfe eines eisernen Lineals und eines scharfen Messers, wobei

man auf eine möglichst parallele Führung des letzteren bedacht sein

muß. Als Unterlage bedient man sich beim[S. 8] Schneiden zweckmäßig eines

Zinkbleches oder einer Glasplatte, weil weichere Materialien, wie Holz,

Pappe etc., Eindrücken des Papiers beim Schneiden zulassen und auf

diese Weise die Ränder des Streifens nach unten umgebogen werden. Hat

man indessen täglich Festigkeitsprüfungen vorzunehmen, so ist diese Art

der Probeentnahme zu umständlich und zeitraubend und man wird sich dann

zweckmäßig eine Vorrichtung beschaffen, die schneller arbeitet.[5] —

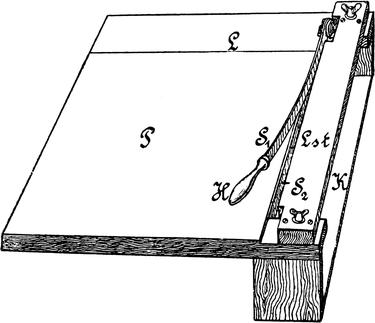

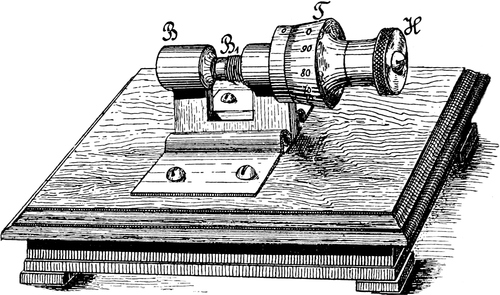

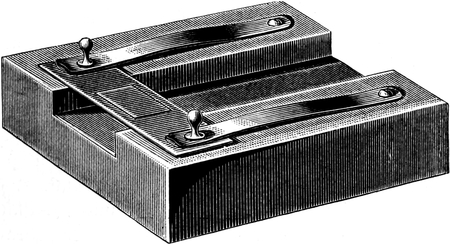

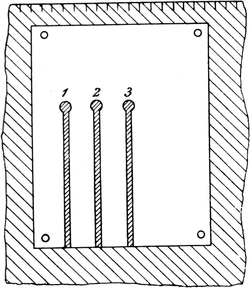

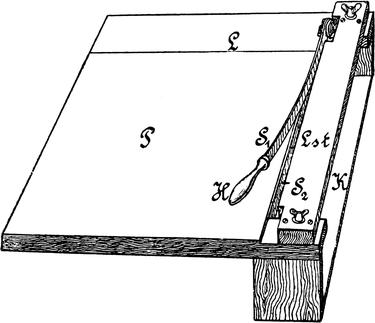

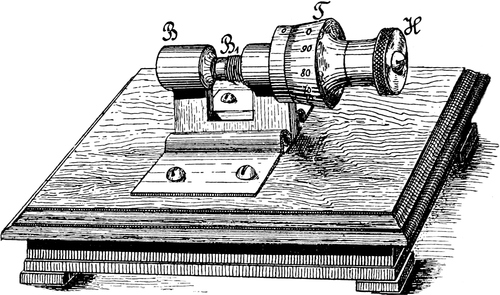

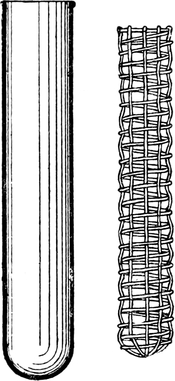

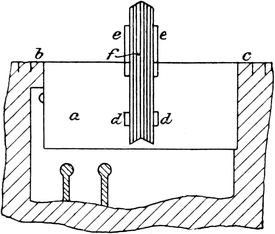

Fig. 4 zeigt die in der Versuchsanstalt in Gebrauch befindliche Scheere

zum Schneiden der Streifen.

An der Holzplatte P ist ein Messer S2 fest angeschraubt, während

ein zweites S1, welches in Verbindung mit S2 den Schnitt des

Papiers bewirkt, mit Hilfe des Handgriffes H auf- und niedergeführt

werden kann. Eine Holzleiste Lst ist so angebracht, daß sie parallel

der Schneide S2 liegt und von dieser in einem Abstand von 15 mm

festgestellt werden kann. Unter der Leiste Lst befindet sich ein

Kasten K, in welchen die abgeschnittenen Streifen fallen. Auf dem

Brett P ist noch eine scharf gezeichnete Linie L angebracht, die

senkrecht zu S2 verläuft. Sie dient als Anlegezeichen, um zunächst

den ersten Schnitt genau senkrecht zu einer Bogenkante zu führen; die

Streifen werden dann beim Anlegen der ersten Schnittkante gegen die

Leiste Lst ohne weiteres parallel und von 15 mm Breite geschnitten.

Die in den Handel gebrachten Schneidevorrichtungen mit doppeltem Messer

haben sich nicht bewährt, weil beim Schneiden in den meisten Fällen

eins der Messer versagt.

Fig. 4.

Vorrichtung zum Schneiden der Streifen.

Bevor man die Streifen in Gebrauch nimmt, überzeugt man sich, ob

ihre Ränder glatt sind und genau parallel verlaufen. Das letztere

sieht man am besten, wenn man die beiden Enden eines jeden Streifens

aufeinanderlegt; die zwei Hälften der Streifen müssen sich dann decken.

[S. 9]

Beim Zerreißen der Streifen ist auf die Feuchtigkeit der Luft im

Versuchsraum besonders zu achten, da sie auf die Festigkeits- und

Dehnungswerte von großem Einfluß ist.

Der Einfluß der Feuchtigkeit äußert sich in zweierlei Weise.

Einmal nimmt das Papier, je nach dem Feuchtigkeitsgehalt der Luft,

verschiedene Mengen Wasser in sich auf und ändert hierdurch sein

Gewicht; zweitens ändert das aufgenommene Wasser die Festigkeit und

Dehnbarkeit der im Papier vorhandenen Fasern.

Zur Erläuterung mögen nachfolgend die Versuchsergebnisse, welche bei

Prüfung eines aus Lumpen hergestellten, mit Harzleim geleimten, guten

Schreibpapiers bei verschiedener Luftfeuchtigkeit gewonnen wurden,

wiedergegeben werden.

|

Relative

Feuchtig-

keit

%

|

Feuchtigkeits-

gehalt der

zerrissenen

Streifen

%

|

Bruchbelastung

|

Bruchdehnung

|

Reißlänge

|

|

Maschinen-

Richtung

kg

|

Quer-

Richtung

kg

|

Mittel

kg

|

Maschinen-

Richtung

%

|

Quer-

Richtung

%

|

Mittel

%

|

Maschinen-

Richtung

km

|

Quer-

Richtung

km

|

Mittel

km

|

|

100

|

15,2

|

2,34

|

1,75

|

2,05

|

3,2

|

6,3

|

4,8

|

1,68

|

1,23

|

1,46

|

|

90

|

11,3

|

3,41

|

2,30

|

2,86

|

2,8

|

5,8

|

4,3

|

2,40

|

1,64

|

2,02

|

|

80

|

6,5

|

5,57

|

4,03

|

4,30

|

2,5

|

4,7

|

3,6

|

4,06

|

3,00

|

3,53

|

|

70

|

6,2

|

5,74

|

4,14

|

4,94

|

2,1

|

4,3

|

3,2

|

4,25

|

3,09

|

3,67

|

|

60

|

5,5

|

6,15

|

4,49

|

5,32

|

1,9

|

3,9

|

2,9

|

4,50

|

3,33

|

3,92

|

|

50

|

4,6

|

6,59

|

4,71

|

5,65

|

1,7

|

3,4

|

2,6

|

4,76

|

3,43

|

4,20

|

|

40

|

3,8

|

6,74

|

4,93

|

5,84

|

1,6

|

3,3

|

2,5

|

4,91

|

3,61

|

4,26

|

|

30

|

2,3

|

7,21

|

5,05

|

6,13

|

1,5

|

2,6

|

2,1

|

5,39

|

3,80

|

4,60

|

|

Relative

Feuchtig-

keit

%

|

Feuchtigkeits-

gehalt der

zerrissenen

Streifen

%

|

Bruchbelastung

|

|

Maschinen-

Richtung

kg

|

Quer-

Richtung

kg

|

Mittel

kg

|

|

100

|

15,2

|

2,34

|

1,75

|

2,05

|

|

90

|

11,3

|

3,41

|

2,30

|

2,86

|

|

80

|

6,5

|

5,57

|

4,03

|

4,30

|

|

70

|

6,2

|

5,74

|

4,14

|

4,94

|

|

60

|

5,5

|

6,15

|

4,49

|

5,32

|

|

50

|

4,6

|

6,59

|

4,71

|

5,65

|

|

40

|

3,8

|

6,74

|

4,93

|

5,84

|

|

30

|

2,3

|

7,21

|

5,05

|

6,13

|

|

Relative

Feuchtig-

keit

%

|

Feuchtigkeits-

gehalt der

zerrissenen

Streifen

%

|

Bruchdehnung

|

|

Maschinen-

Richtung

%

|

Quer-

Richtung

%

|

Mittel

%

|

|

100

|

15,2

|

3,2

|

6,3

|

4,8

|

|

90

|

11,3

|

2,8

|

5,8

|

4,3

|

|

80

|

6,5

|

2,5

|

4,7

|

3,6

|

|

70

|

6,2

|

2,1

|

4,3

|

3,2

|

|

60

|

5,5

|

1,9

|

3,9

|

2,9

|

|

50

|

4,6

|

1,7

|

3,4

|

2,6

|

|

40

|

3,8

|

1,6

|

3,3

|

2,5

|

|

30

|

2,3

|

1,5

|

2,6

|

2,1

|

|

Relative

Feuchtig-

keit

%

|

Feuchtigkeits-

gehalt der

zerrissenen

Streifen

%

|

Reißlänge

|

|

Maschinen-

Richtung

km

|

Quer-

Richtung

km

|

Mittel

km

|

|

100

|

15,2

|

1,68

|

1,23

|

1,46

|

|

90

|

11,3

|

2,40

|

1,64

|

2,02

|

|

80

|

6,5

|

4,06

|

3,00

|

3,53

|

|

70

|

6,2

|

4,25

|

3,09

|

3,67

|

|

60

|

5,5

|

4,50

|

3,33

|

3,92

|

|

50

|

4,6

|

4,76

|

3,43

|

4,20

|

|

40

|

3,8

|

4,91

|

3,61

|

4,26

|

|

30

|

2,3

|

5,39

|

3,80

|

4,60

|

Wie die Zusammenstellung zeigt, nimmt die Dehnung mit abnehmender

Feuchtigkeit ab, während die Festigkeit wächst. Es leuchtet somit ohne

weiteres ein, daß Ergebnisse von Festigkeitsprüfungen mit Papier nur

dann unmittelbar vergleichbar sind, wenn sie bei derselben relativen

Luftfeuchtigkeit ermittelt wurden.

Die Versuchsanstalt hat denn auch bereits seit Jahren Vorkehrungen

getroffen, um die Festigkeitsprüfungen bei stets gleichem

Feuchtigkeitsgehalt ausführen zu können, und zwar ist hierfür

eine relative Luftfeuchtigkeit von 65% gewählt worden.[6] Da die

Luftfeuchtigkeit nun während des größten Teils des Jahres namentlich

im Winter geringer ist als 65%, so sind in dem Versuchsraum

Wasserzerstäuber aufgestellt, welche es ermöglichen, bei trockener[S. 10]

Luft den Feuchtigkeitsgehalt in kurzer Zeit auf die gewünschte Höhe zu

bringen.

Den mit geringeren Hilfsmitteln ausgestatteten Versuchsräumen der

Praxis kann die fehlende Feuchtigkeit am einfachsten durch Sprengen

des Fußbodens, Aufhängen nasser Tücher, Kochen von Wasser u. s. w.

zugeführt werden.

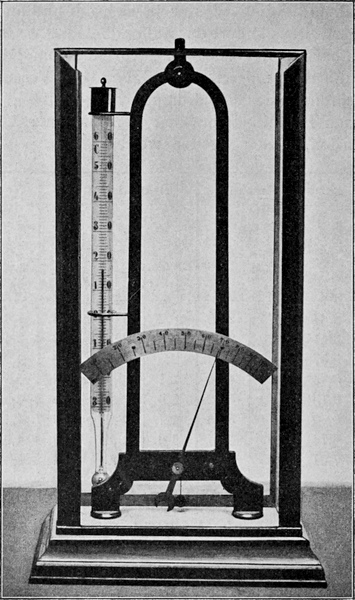

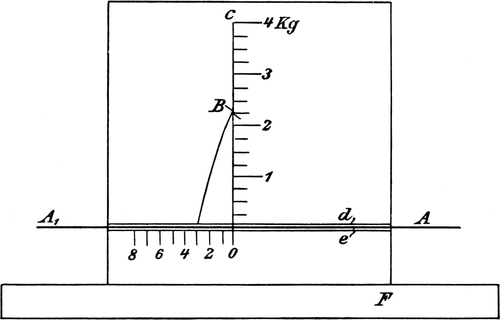

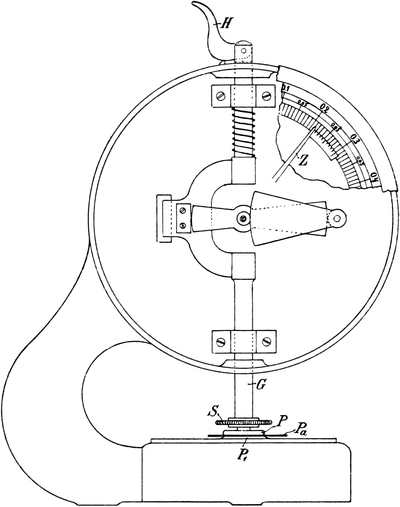

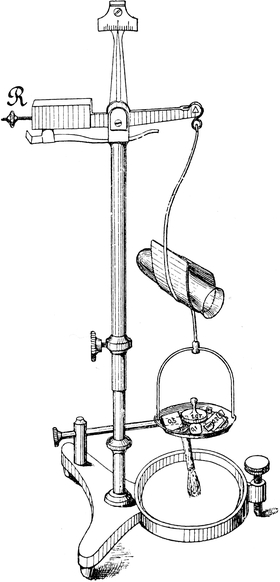

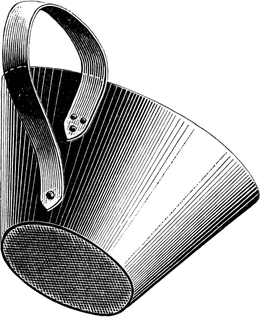

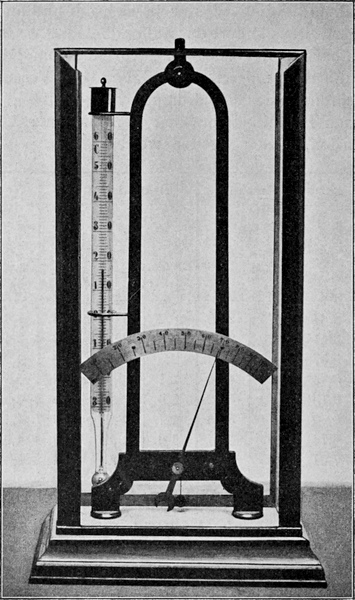

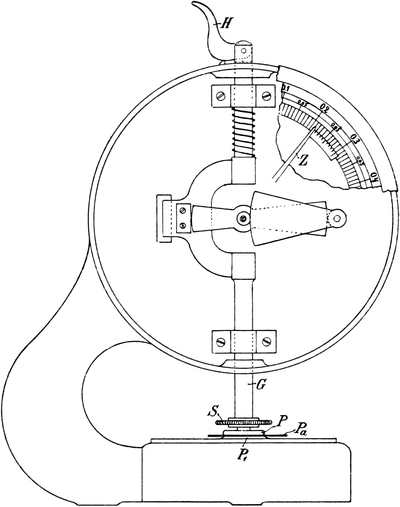

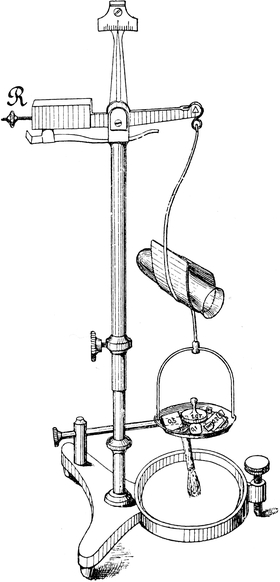

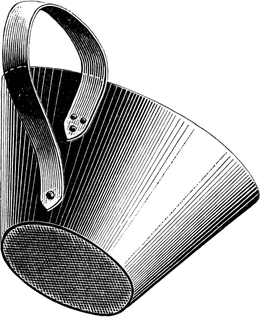

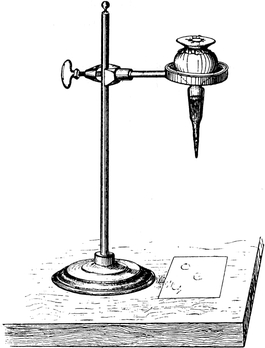

Fig. 5.

Haarhygrometer.

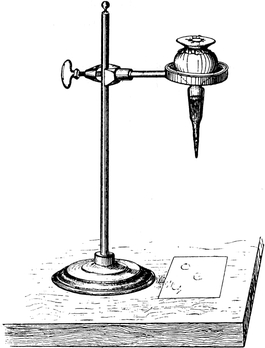

Zur Messung der Feuchtigkeit der Luft werden Koppe-Saussuresche

Prozenthaarhygrometer mit Einstellvorrichtung benutzt, welche

wöchentlich zweimal mit einem Aßmannschen Psychrometer

kontrolliert werden.

Dieses Hygrometer besteht aus einem gut entfetteten Haar,[S. 11] welches am

oberen Ende befestigt und am unteren um eine kleine Rolle geschlungen

ist, deren Achse einen Zeiger trägt (Fig. 5). Es wird durch ein

angehängtes Gewichtchen von 0,5 g gespannt. Bei trockener Luft verkürzt

sich das Haar und dreht den Zeiger nach links, beim Feuchtwerden

verlängert es sich, und das Gewicht bewirkt eine Bewegung des Zeigers

nach rechts. Bei vollkommener Sättigung der Luft mit Wasserdampf muß

der Zeiger auf den Punkt 100 rücken und dort stehen bleiben.

Ein besonderer Vorzug dieses Feuchtigkeitsmessers gegenüber anderen

Haarhygrometern ist der, daß er zu jeder Zeit leicht auf die

Richtigkeit seiner Angaben geprüft werden kann; zu diesem Zweck wird

das dem Apparat beigegebene, mit Mousselin überzogene Rähmchen in

Wasser getaucht und auf der Rückseite des Instrumentes in eine hierfür

angebrachte Nute geschoben. Hierauf wird der Apparat vorn durch eine

Glasscheibe, hinten durch den Schieber geschlossen. Der abgeschlossene

Raum füllt sich nun in verhältnismäßig kurzer Zeit mit Feuchtigkeit,

das Haar sättigt sich, und der Zeiger rückt auf 100 vor.

Sollte infolge von Veränderungen des Instrumentes durch äußere

Einflüsse dies nicht der Fall sein, so hat man nur den Schlüssel

durch das oben in der Glasscheibe befindliche Loch auf den Vierkant

aufzusetzen und durch Drehen den Zeiger genau auf 100 einzustellen.

Dabei ist es zweckmäßig, etwas auf das Kästchen zu klopfen, um die

Reibung des Zeigers zu überwinden.

Nun ist das Instrument eingestellt und wird, nachdem Schieber,

Rähmchen und Glas entfernt sind, etwa 24 Stunden später die relative

Feuchtigkeit des Versuchsraumes richtig angeben. Unmittelbar nach der

Prüfung darf es nicht benutzt werden, da dann die Feuchtigkeit der Luft

zu gering angegeben wird.

Man begegnet vielfach der irrigen Auffassung, daß das Haarhygrometer

zur Bestimmung der Luftfeuchtigkeit für wissenschaftliche Versuche

nicht geeignet sei. Prof. Dr. Galle, welcher über diesen

Gegenstand eine große Reihe eingehender Versuche angestellt hat,

bemerkt hierzu (Ergebnisse der meteorologischen Beobachtungen im Jahre

1882. Veröffentlicht vom königlichen meteorologischen Institut Berlin

1883): „Unterzieht man sich bei den Haarhygrometern alle 8–14 Tage der

geringen Mühe einer Bestimmung des Sättigungspunktes und sorgfältiger

Reinigung des Instrumentes, soweit dies nötig erscheint, so wird man

mit diesem Instrument die relative Feuchtigkeit mit mindestens ebenso

großer Genauigkeit und meist (namentlich im Winter) wohl noch

genauer ablesen können, und zwar ohne alle Rechnung, als mit dem

Psychrometer.“

[S. 12]

Es sei noch besonders bemerkt, daß das Hygrometer am besten neben dem

Zerreißapparat aufzustellen ist und daß die Versuchsstreifen neben

dem Hygrometer zur Aufnahme der nötigen Feuchtigkeit auszulegen sind,

da die Feuchtigkeit an verschiedenen Stellen des Versuchsraumes,

namentlich in verschiedenen Höhenlagen, verschieden ist.

In der Praxis ist es nun nicht immer möglich, die Prüfungen bei 65%

relativer Luftfeuchtigkeit vorzunehmen; man ist zuweilen gezwungen,

die Versuche bei einer anderen Feuchtigkeit auszuführen, wodurch die

Ergebnisse mehr oder weniger von den maßgebenden (bei 65% gewonnenen)

abweichen.

Durch eingehende Versuche hat Dalén[7] für Reißlänge und Dehnung

Faktoren ermittelt, mit Hilfe deren man in der Lage ist, die bei zu

hoher oder zu niedriger Feuchtigkeit ermittelten Werte umzurechnen. Die

Fehler, die man hierbei zu befürchten hat, sind um so größer, je mehr

die Luftfeuchtigkeit von 65% abweicht. Aus diesem Grunde dürfte es,

damit die berechneten Werte einigermaßen zuverlässig werden, angebracht

sein, die Umrechnungen auf den zwischen 40% und 80% relativer

Luftfeuchtigkeit liegenden Spielraum zu beschränken.

In nachstehender Tabelle sind innerhalb dieser Grenzen die Faktoren

zusammengestellt, mit denen man die gefundenen Werte für Reißlänge und

Dehnung multiplizieren muß, um annähernd Werte zu erhalten, die einer

Luftfeuchtigkeit von 65% entsprechen.

|

Relative Luftfeuchtigkeit

beim Zerreißen in %

|

Faktor für

|

|

Reißlänge

|

Dehnung

|

|

80

|

1,18

|

0,80

|

|

75

|

1,11

|

0,87

|

|

70

|

1,04

|

0,93

|

|

60

|

0,97

|

1,08

|

|

55

|

0,94

|

1,16

|

|

50

|

0,92

|

1,25

|

|

45

|

0,90

|

1,36

|

|

40

|

0,88

|

1,47

|

Mit Recht bemerkt aber Dalén am Schluß seiner Abhandlung, daß

man diese Umrechnung nur als Notbehelf ansehen soll, wenn es

ganz unmöglich ist, die Versuche bei 65% auszuführen.

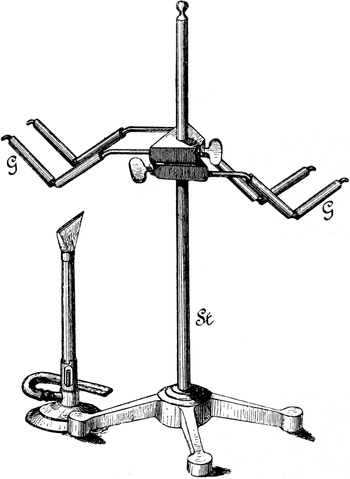

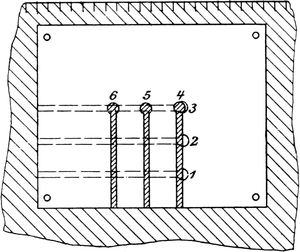

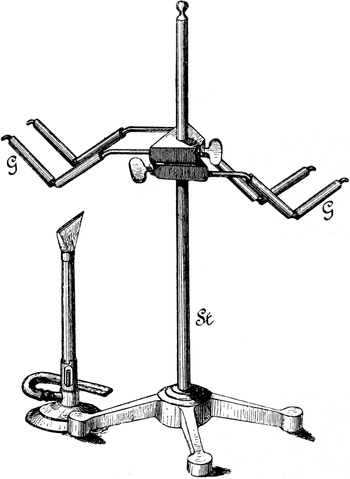

Die Versuchsstreifen brauchen, um sich dem Feuchtigkeits[S. 13]zustand von

65% anzupassen, mindestens eine halbe Stunde. Damit sie der Luft

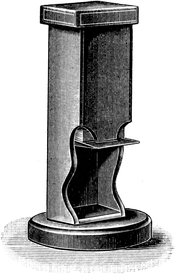

möglichst viel Oberfläche darbieten, bedient man sich zweckmäßig

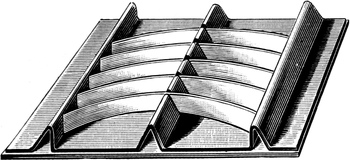

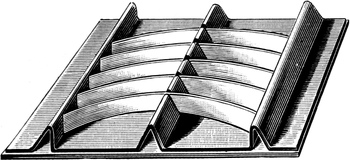

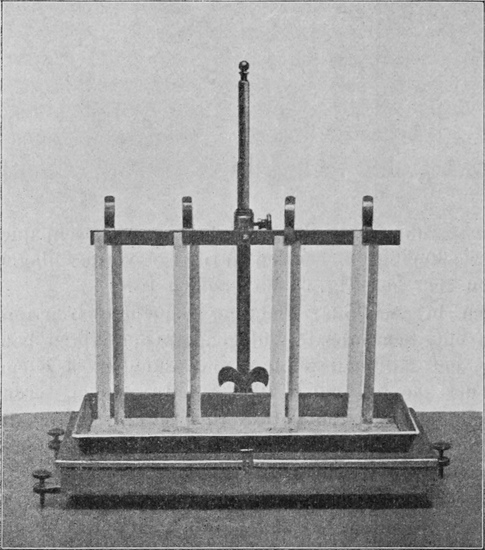

eines Rahmens, wie ihn Fig. 6 darstellt. In diesem Rahmen stehen die

Streifen schwach gekrümmt auf der hohen Kante, gestatten somit der Luft

ungehinderten Zutritt und sind außerdem durch ihre geringe Anspannung

gegen das Fortwehen durch Zugluft geschützt.

Fig. 6.

Vorrichtung zum Auslegen der Streifen.

Zum Zerreißen der Streifen bedient man sich verschiedener

Zerreißmaschinen, von denen hier die vier wichtigsten, die von

Schopper, Wendler, Hartig-Reusch und Leuner

beschrieben werden sollen.[8]

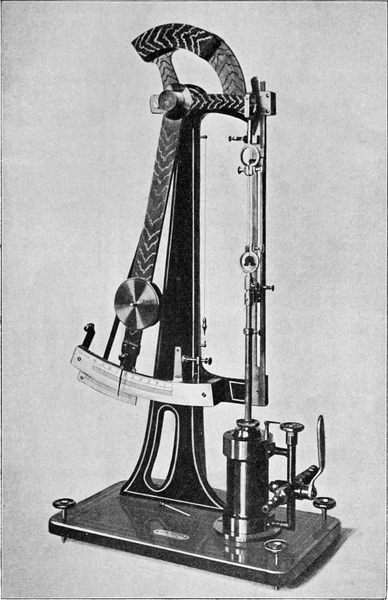

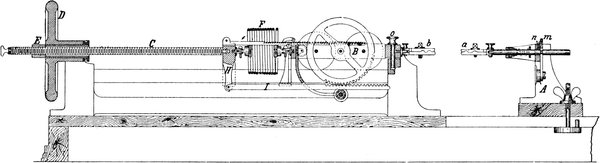

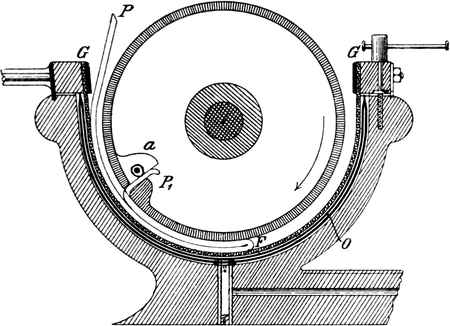

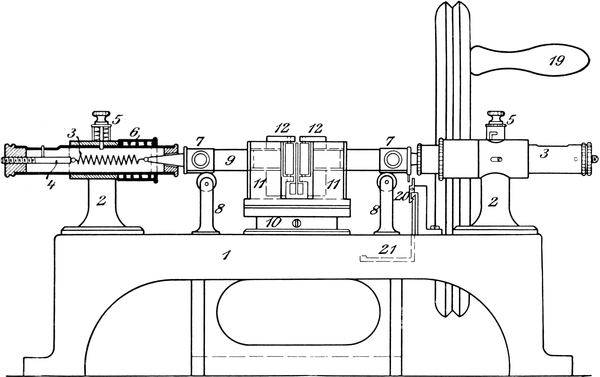

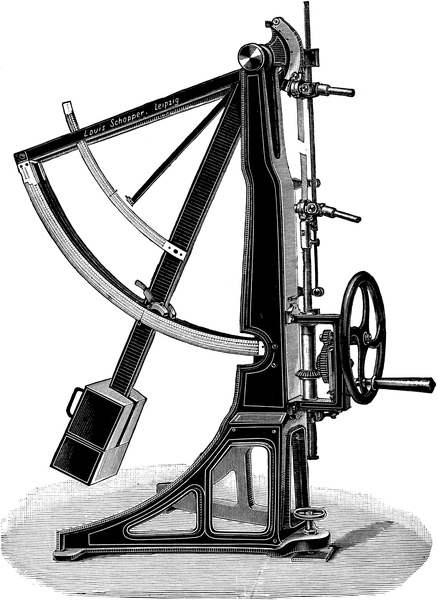

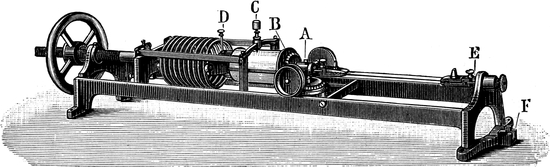

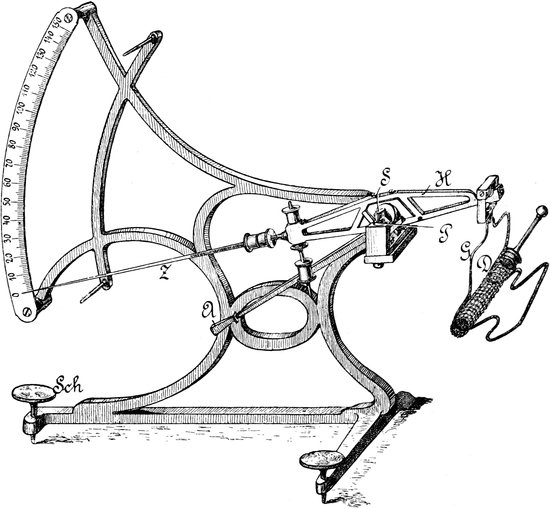

Schoppers Festigkeitsprüfer.

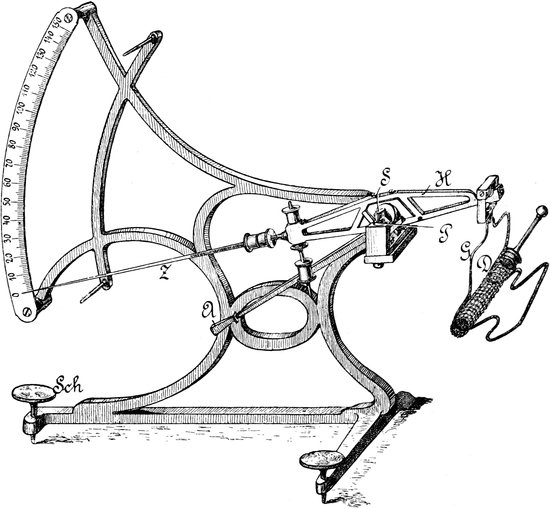

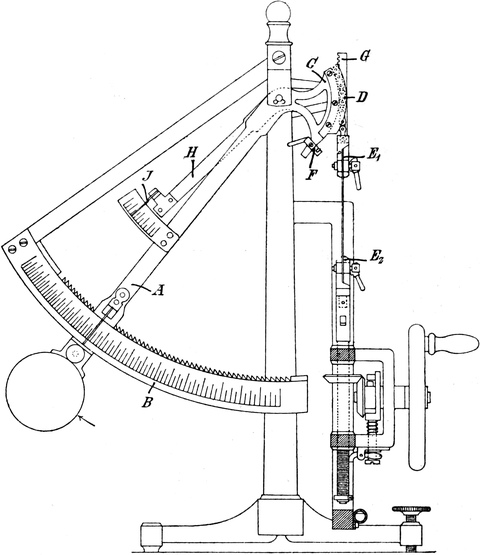

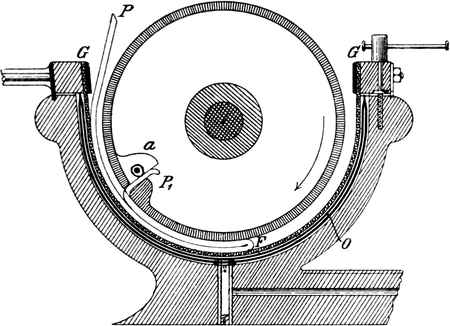

Die Kraftmessung erfolgt bei dem Schopperschen Festigkeitsprüfer

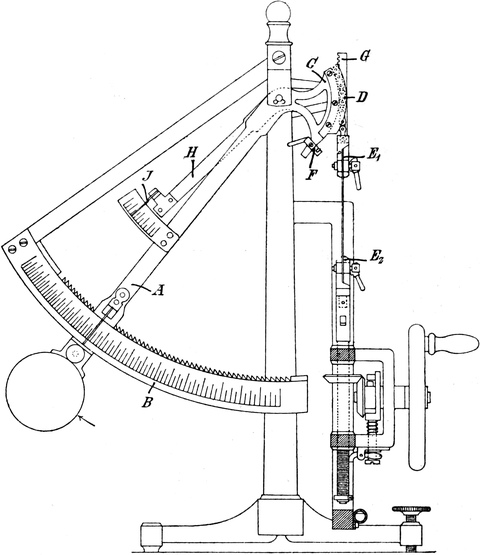

durch eine Neigungswage. Die Wirkungsweise des Apparates ist aus Fig. 7

ersichtlich.

Der Belastungshebel A bewegt sich zwischen zwei Kreissegmenten, von

denen das vordere B mit einer Teilung versehen ist, deren Bezifferung

die Kraftleistung in kg angibt. Das hintere Segment ist gezahnt und

dient zur Aufnahme der Sperrklinken, die nach dem Bruch des Streifens

das Zurückfallen des Hebels A verhindern.

Statt des zweiten Armes des Krafthebels ist ein Bogensegment C

angebracht, über welches eine Kette D läuft, die am unteren Ende die

eine Einspannklemme E1 trägt. Um die Einspannung des Streifens zu

erleichtern, kann diese Klemme während des Ein[S. 14]spannens durch einen

Haken F (oder einen Stift) an dem Segment C festgelegt werden.

Durch die Kette D wird erreicht, daß sich die obere Klemme immer

senkrecht über der unteren E2 befindet und so eine zwanglose

Beweglichkeit während des Versuches behält.

Fig. 7.

Schoppers Festigkeitsprüfer für Papier.

Die Messung der Dehnung erfolgt durch die Feststellung der

gegenseitigen Verschiebung der beiden Einspannklemmen E1 und

E2. Um diese Verschiebung zu bestimmen, wird die Bewegung der

unteren Klemme mittels der Zahnstange G auf den Dehnungshebel H

übertragen, der statt des oberen Armes ein Zahnsegment trägt. An

diesem Hebel H, welcher sich um den Zapfen des Gewichtshebels A

drehen kann, ist ein Zeiger J angebracht, welcher sich über zwei am

Krafthebel befindliche Bogenteilungen bewegt. Die eine dieser Teilungen

gibt die Verlängerung des Streifens, welche mit der Verschiebung der

Klemmen gegeneinander gleichbedeutend ist, in mm, die andere, bei einer

Streifenlänge von 180 mm, direkt in Prozenten an.

[S. 15]

Das untere Ende der Zahnstange G ist an einer Hülse befestigt,

welche sich auf einer mit der Antriebspindel parallelen Gleitstange

bewegen kann und während des Versuches von einem an der Antriebspindel

befestigten Mitnehmer bewegt wird.

Diese Zahnstange, welche sich in einer festen Führung bewegt,

wird durch eine Bremsfeder fest gegen das gezahnte Segment des

Dehnungshebels gedrückt, so daß toter Gang ausgeschlossen ist. Die

hierdurch entstehende Zahnreibung wird vom Antrieb aufgenommen, ist

daher auf die Kraftmessung ohne Einfluß.

An den Einspannklemmen sind Exzenterhebel zum Zusammendrücken der

Backen angebracht, wodurch eine einfache, bequeme und sichere

Einspannung des Streifens ermöglicht wird.

An der Antriebsvorrichtung befindet sich eine Sperrvorrichtung, welche

für eine bestimmte Streifenlänge das richtige Einstellen der unteren

Klemme in der Nulllage sichert.

Die Versuchsausführung geht nun in folgender Weise vor sich.

Nachdem man den Belastungshebel mit Hilfe des hierfür bestimmten

Stiftes in der Nulllage festgestellt hat, legt man die obere

Einspannklemme mit Hilfe des hierzu angebrachten Hakens fest; dann

wird die Antriebspindel durch Drehen des Handrades in die Höchstlage

gebracht, die untere Klemme angehoben und mit der unter dem Nasenhebel

befindlichen Schraube festgestellt. Durch völliges Hochschieben der

Zugstangenhülse bringt man den Dehnungshebel in seine Nullstellung.

Nunmehr wird der Streifen eingespannt.

Nach erfolgter Einspannung befreit man die obere Klemme aus dem Haken,

löst den Gewichtshebel durch Entfernung des Haltestiftes aus, legt die

Sperrklinken ein und setzt den Apparat durch Drehen des Handrades in

Tätigkeit.

Sobald der Streifen mit etwa ½ kg belastet ist, löst man, ohne mit

dem Drehen aufzuhören, die Schraube, welche die untere Klemme hochhält,

damit letztere beim Reißen des Streifens herunterfallen und den

Dehnungshebel auslösen kann.

Nach dem Reißen des Streifens stehen, auch bei fortgesetztem Drehen des

Handrades, die Hebel für Belastung und Dehnung still und gestatten so

eine ruhige und sichere Ablesung.

Fig. 8 zeigt den Apparat nach der Beendigung des Zerreißversuches.

Je nach dem Verwendungszweck werden die Schopperschen Prüfer

mehr oder weniger stark gebaut und mit einem mehr oder minder schweren

Belastungsgewicht versehen. Der für Papierprüfungen meist verwendete

Apparat ist für 30 kg höchste Kraft[S. 16]leistung

bestimmt (Fig. 8). Für

schwache Papiere bedient man sich zweckmäßiger eines Apparates von

10 kg Höchstleistung, weil in diesen Fällen der Ausschlag bei dem

30 kg Apparat zu klein sein würde. Handelt es sich um die Prüfung

von Papieren mit sehr geringer Festigkeit, wie Seiden-, Kopier-,

Zigarettenpapier u. s. w., so entfernt man das Belastungsgewicht vom

Krafthebel; hierdurch wird die Empfindlichkeit des Prüfers erhöht und

der Ausschlag des Hebels größer. Natürlich muß man für solche Fälle den

Wert der Teilung des Kraftmaßstabes besonders feststellen.

Fig. 8.

Schoppers Festigkeitsprüfer für Papier.

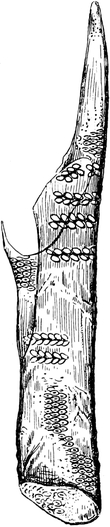

Für noch genauere Messungen der Festigkeit schwacher Körper hat die

Firma kürzlich einen Apparat gebaut (Fig. 9), bei dem der Krafthebel

und die obere Klemme auf Schneiden gelagert sind; hierdurch ist eine

sehr große Empfindlichkeit gewährleistet, und der[S. 17] Apparat kann zum

Prüfen von Woll- und Baumwollhaaren, Bastbündeln u. s. w. benützt

werden.[9]

Fig. 9.

Schoppers Festigkeitsprüfer für Pflanzen- und Tierhaare,

Elementarfasern, Bastbündel u. s. w.

[S. 18]

Fig. 10.

Schoppers 50 und 100 kg Festigkeitsprüfer für Pappe, starke

Aktendeckel, Stoffe u. s. w.

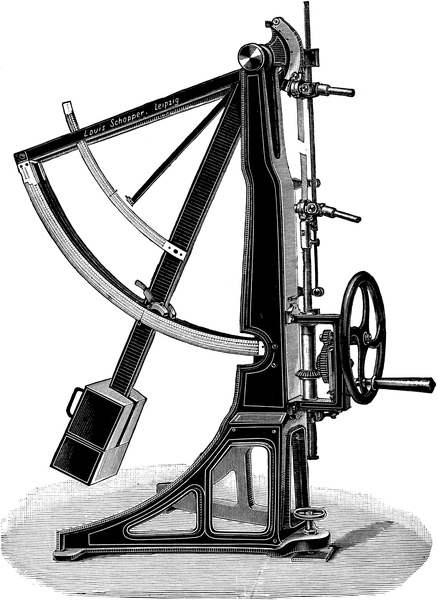

Zur Prüfung von Pappe, starken Aktendeckeln u. s. w. dient ein Apparat

bis zu 100 kg Kraftleistung[10]

(Fig. 10). Bei diesem[S. 19] Apparat sind

für die Kraftmessung 2 Teilungen vorgesehen, eine für das Arbeiten mit

dem Hebel ohne Gewicht (Kraftleistung bis 50 kg) und eine zweite für

den mit dem Gewicht belasteten Hebel (Kraftleistung bis 100 kg). Die

Klemmen sind 50 mm breit. Im Übrigen ist dieser Prüfer so gebaut wie

der oben beschriebene.

Der Antrieb der Apparate erfolgt mit der Hand; zur Erzielung größerer

Gleichmäßigkeit bei der Versuchsausführung können sie aber auch für

Wasserantrieb eingerichtet werden. Erforderlich hierfür ist ein

Wasserleitungsdruck von 3–4 Atm.

Beim Aufstellen der Schopperschen Prüfer ist darauf zu achten,

daß der Zeiger des unbelasteten Krafthebels auf Null und die Luftblase

der am Gestell angebrachten Wasserwage in der Mitte einspielt.

Die Reibung des Krafthebels in der Nähe des Nullpunktes ist nur

unbedeutend, das Einspielen auf Null daher sehr befriedigend.

Die Gesamtreibung im Apparat ist sehr gering. In der Versuchsanstalt

ist bereits eine ganze Anzahl geprüft worden, der Reibungsfehler war

selbst im ungünstigsten Falle kleiner als 1% der Gesamtbelastung. Der

Fehler verschwindet aber noch zum größten Teil, weil sich der Apparat

während des Versuches niemals in absoluter Ruhe befindet, er ist daher

für praktische Versuche ohne wesentliche Bedeutung.

Die Vorteile, die der Schoppersche Apparat gegenüber anderen

hat, liegen, abgesehen von der soliden und kräftigen Ausführung, in

dem Vermeiden von Spiralfedern, in der besseren Ablesung von Bruchlast

und Bruchdehnung infolge der großen Maßstäbe und in der senkrechten

Anordnung.

Durch das Vermeiden von Spiralfedern ist eine wiederholte Prüfung des

Apparates auf die Zuverlässigkeit seiner Angaben nicht erforderlich;

ist er vor der Benutzung geprüft und dann gut aufgestellt, so hat man

nur darauf zu achten, daß er nicht durch Stoß oder Schlag beschädigt

und daß er stets in sauberem Zustande gehalten wird.

Diese Umstände machen den Apparat für praktische Bedürfnisse besonders

geeignet.

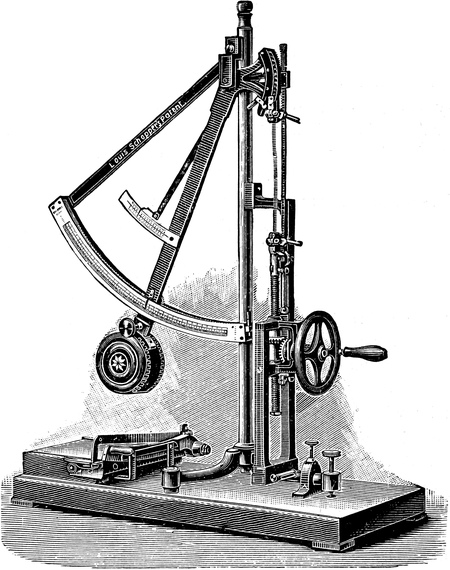

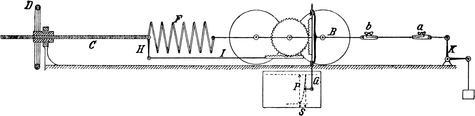

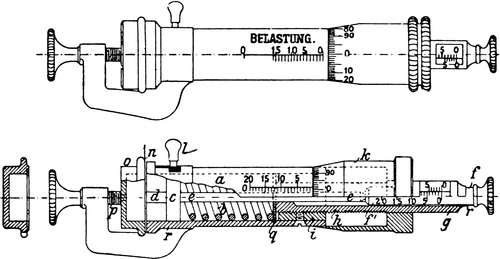

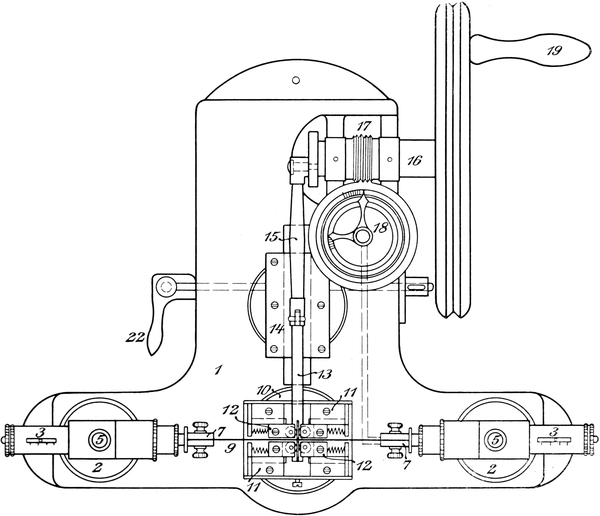

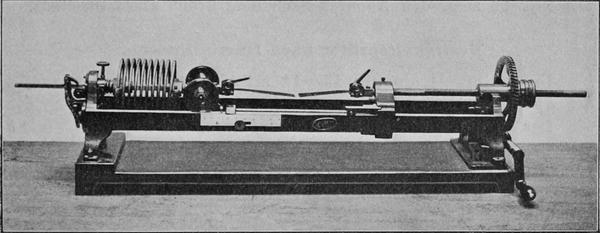

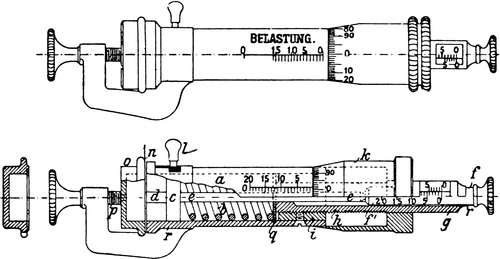

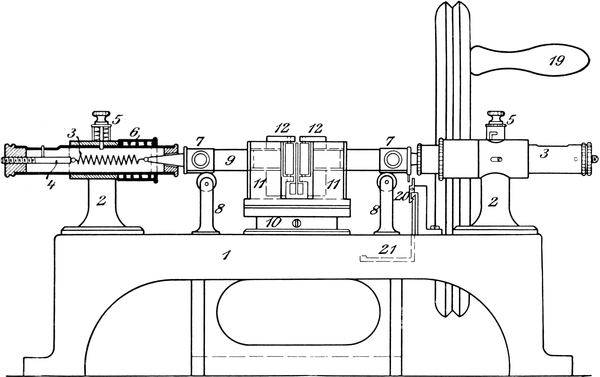

Wendlers

Festigkeitsprüfer.[11]

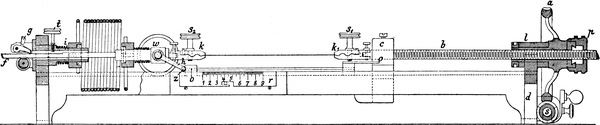

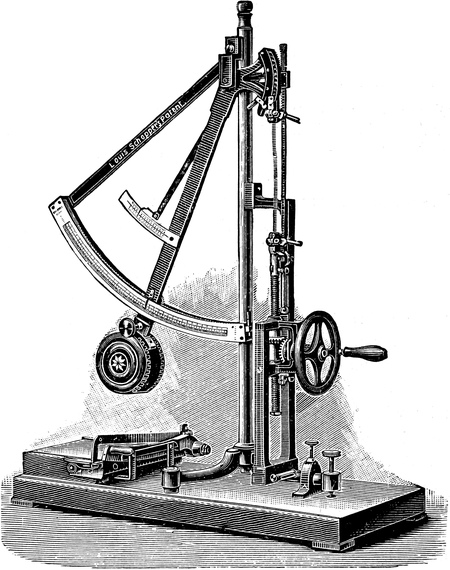

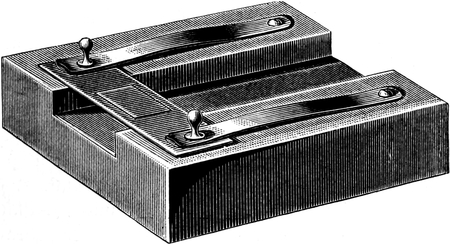

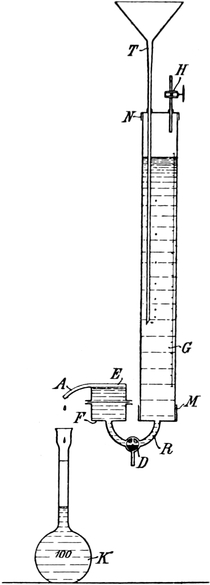

Unter Hinweis auf Fig. 11–12 sei über den Bau und die Wirkungsweise des

Prüfers folgendes gesagt:

Der Antrieb erfolgt durch ein Handrad a, welches bei vielen

Apparaten auf Wunsch durch Schneckenrad und Schraube s ersetzt[S. 20]

worden ist. Der Zapfen dieses Rades dreht sich in dem Lager l,

welches mit dem Bett d aus einem Stück hergestellt ist. In diesem

Zapfen, welcher ausgebohrt ist, wird die Schraube b, welche mit dem

Schlitten c fest verbunden ist und mit deren Hilfe die Fortbewegung

des Schlittens ermöglicht wird, geführt. Am Handrade befindet sich eine

Mutter, bestehend aus der Hülse p und zwei Gewindebacken, welche

durch einen Kurvenschub geöffnet beziehungsweise geschlossen werden

können, je nachdem die Bewegung des Schlittens direkt mit der Hand oder

mit Hilfe des Handrades bewirkt werden soll.

Bei einer Rechtsdrehung der Hülse wird die Verbindung geschlossen,

d. h. das Gewinde der Backen greift in die Vertiefungen der Schraube;

umgekehrt wird bei einer Linksdrehung die Verbindung geöffnet.

Die Einspannvorrichtung besteht aus 2 Klemmen k und k1,

von denen die erstere am Wagen w, die letztere am Schlitten c

befestigt ist. Zwischen den Backen dieser Klemmen wird der zu

untersuchende Papierstreifen eingespannt. Die Backen sind senkrecht

zur Zugachse wellenförmig ausgearbeitet, um ein Rutschen des Streifens

in den Klemmen zu verhindern. Die Backen selbst werden durch Schrauben

s1 und s2 zusammengepreßt.[12]

Die Kraftmessung geschieht mittels Schraubenfedern, deren der

Apparat zwei von 9 und 20 kg Höchstkraftleistung besitzt. Die Feder

wird an einem Ende durch die Hülse i gehalten, welche mit dem Bett

d fest verbunden ist, am anderen durch den[S. 21] Wagen w. Die Zahnstange

f ist mit dem Wagen w verbunden und wird durch die Hülse i

geführt. Mit dem Bett durch Schrauben verbunden sind die Sperrklinken

g, welche in die Zähne der Zahnstange greifen und, sobald das Papier

gerissen, die Feder am Zurückschnellen hindern.

Der Wagen schiebt mit Hilfe des Hebels h den Schleppzeiger z vor

sich her über den Kraftmaßstab r. Der Schleppzeiger besitzt eine

Nullmarke, unter welcher man nach dem Zerreißen des Papiers auf dem

Maßstab die Bruchbelastung in Kilogramm abliest.

Die Dehnung wird bestimmt durch die gegenseitige Verschiebung

des Schleppzeigers, auf welchem der Dehnungsmaßstab O, geteilt nach

den Prozenten einer normalen Streifenlänge von 180 mm, angebracht ist,

und der Nullmarke des Schlittens. Man liest nach dem Zerreißen des zu

untersuchenden Streifens die Dehnung direkt in Prozenten ab.

Fig. 12.

Wendlers Festigkeitsprüfer.

Um ein Papier mit diesem Apparate zu prüfen, hebt man zunächst die

Sperrklinken auf, versetzt die Feder in Schwingungen und schiebt dann

den Schleppzeiger behutsam an den Hebel heran; man sieht nun zu, ob die

Nullmarke des Zeigers mit der des Maßstabes übereinstimmt; ist dies

nicht der Fall, so verschiebt man letzteren so lange, bis die Marken

sich decken. Man stellt jetzt die Feder vermittelst der Schraube t

fest und verschiebt den Schlitten c, bis die beiden Nullmarken des

Dehnungsmaßstabes und des Schlittens übereinstimmen. Jetzt nimmt man

einen Streifen von dem zu untersuchenden Papier in den früher für die

Normalstreifen angegebenen Größenverhältnissen, klemmt denselben ein,

löst die Schraube t, legt die Sperrklinken ein und kann jetzt mit der

Unter[S. 22]suchung beginnen, indem man das Rad in möglichst gleichmäßige und

langsame Umdrehungen versetzt.

Nach dem Zerreißen des Streifens liest man Belastung sowie Dehnung ab,

entlastet dann die Feder, indem man den Wagen mit der Hand festhält,

die Sperrklinken auslöst und nun den Wagen mit der Feder langsam

zurückgleiten läßt.

Um eine andere Feder einzusetzen, nimmt man den Wagen, drückt die Feder

etwas zusammen, dreht sie um 90° und zieht den Wagen mit der Zahnstange

heraus.

In der Versuchsanstalt werden vier dieser Wendlerschen Apparate

elektrisch angetrieben; auf diese Weise wird ein sehr gleichmäßiger

Gang erzielt.

Die von Martens entworfene Ausrückvorrichtung[13] setzt die

Apparate im Augenblick des Streifenbruches außer Tätigkeit.

Fig. 12 zeigt den Apparat nach dem Bruch eines Streifens.

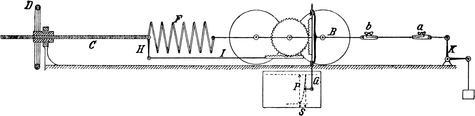

Festigkeitsprüfer nach

Hartig-Reusch.

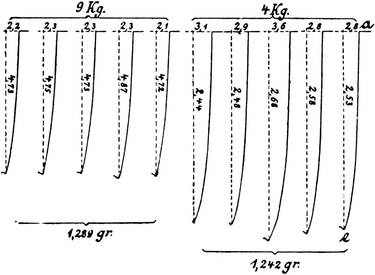

Unter Hinweis auf Fig. 13–14 sei hier das zum Verständnis des Apparates

Nötige gesagt.

Der zu untersuchende Streifen wird durch die Klemmen a und b

festgelegt, deren wellenförmig eingeschnittene Backen das Herausziehen

des Streifens während des Versuchs verhindern sollen. Die eine der

Klemmen b ist mit der Vorrichtung der Kraftübertragung verbunden,

während die andere sich an einem beweglichen Bock A befindet, der

an jeder Stelle durch eine Schraube fest mit dem Grundbett verbunden

werden kann. Der Bock trägt ferner eine mit einer Marke versehene

Messingscheibe, welche auf einer im Bett eingelegten Meterteilung in

jeder Stellung die Entfernung der Vorderkanten der beiden Klemmen a

und b voneinander angibt.

Die zweite Klemme b ist durch den Wagen B mit der Schraubenfeder

F, welche zum Zerreißen des Probestreifens dient, verbunden. F muß

sich also beim Versuch soweit elastisch ausdehnen, als dem Widerstande,

welchen der Papierstreifen dem Zerreißen entgegensetzt, entspricht.

Gleichzeitig folgt jedoch der Wagen dem Zuge der Feder um soviel, als

das Papier sich bis zum Bruche dehnt. Diese beiden Bewegungen, die

Ausdehnung der Feder und die Verschiebung des Wagens, werden auf den

Zeichenstift G übertragen, welcher die Versuchslinien auf dem hierfür

angebrachten Papier verzeichnet.

[S. 23]

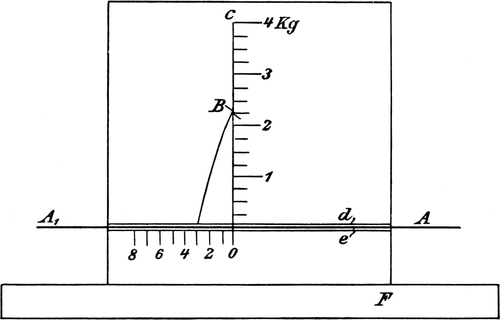

Die senkrechten Ordinaten entsprechen den Federausdehnungen und

somit den zum Zerreißen erforderlich gewesenen Zugkräften und die

wagerechten Ordinaten den diesen Zugkräften entsprechenden Dehnungen

der Probestreifen.

Fig. 14.

Schematische Darstellung des Hartig-Reuschschen Prüfers.

Die Tafel (Fig. 14), welche das Papier für die Schaulinien trägt, läßt

sich wagerecht verschieben, so daß es auf diese Weise möglich ist,

mehrere Kurven nebeneinander zu zeichnen.

Zu jedem Apparat gehören 3 verschiedene Federn, je eine von 4, 9 und 18

kg Zugkraft; zu jeder derselben gehört ein Maßstab, welcher bei jeder

Ausdehnung der Feder die hierfür aufzuwendende Kraft in kg angibt. Man

halte bei allen Versuchen den Grundsatz fest, die schwächste Feder

anzuwenden und nicht etwa ein Papier mit der 18 kg Feder zu prüfen,

welches schon bei einer Belastung von 7 kg zerreißt, denn je stärker

die Feder ist, um so größer sind die Ablesungsfehler am Maßstab. Es

kann sogar vorkommen, daß man bei Prüfung einer Papiersorte

mit Vorteil zwei verschiedene Federn anwendet, wenn zum Zerreißen der

Querrichtung eine schwächere Feder genügt als für die Maschinenrichtung.

Nachdem so kurz das Wichtigste über den Bau des Apparates

auseinandergesetzt ist, mag zur Beschreibung der Ausführung des

Versuchs selbst übergegangen werden.

Der Bock A wird so festgelegt, daß die vorhin erwähnte Marke mit

dem Teilstrich 0,18 m der Meterteilung zusammenfällt; der Wagen B

wird durch einen Stift O festgehalten. Der Streifen wird so zwischen

die Klemmen a und b gelegt, daß er keine Durchbiegung zeigt, und

nun werden die Schrauben mit Hilfe des hierfür gefertigten Schlüssels

schwach angezogen. Man löst alsdann den Bock A wieder, verschiebt

ihn ein wenig in der Richtung nach B zu und zieht die Klemmschrauben

fest an; würde man das stärkere Anziehen bei straff gespanntem Streifen

vornehmen, so liefe man Gefahr, ihn einzureißen.

Man bringt nunmehr den Zeichenstift G aus seiner Ruhelage, so daß

er sich gegen das auf der Schreibtafel aufgespannte Papier legt,

und zieht die Feder an; dadurch wird auf dem Papier die senkrechte

Nulllinie aufgezeichnet, die für die spätere Auszeichnung der einzelnen

Schaulinien von Wichtigkeit ist. Eine wagerechte Nulllinie zu zeichnen,

ist nicht ratsam, da der Stift nicht in allen Stellungen des Wagens

B sich in gleicher Höhe befindet. Aus diesem Grunde muß man darauf

achten, daß sich der Streifen bei Beginn eines jeden Versuchs nicht in

gespanntem Zustand befindet, damit der Zeichenstift erst eine kurze

Strecke horizontal vorgehen kann, ehe er durch die Spannung der Feder

nach unten getrieben wird. So befindet sich an jedem einzelnen Diagramm

die für die Bestimmung nötige horizontale Nulllinie.

Nachdem man den Bock A nun ungefähr auf eine Entfernung von 0,17 m

festgeschraubt hat, so daß der Streifen schlaff zwischen[S. 25] den Klemmen

hängt, entfernt man den Stift O, legt die Sperrhaken ein, welche

beim Bruch des Streifens das Zusammenschnellen der Feder verhindern,

und schließt die Schraubenmutter E, welche mit dem Handrad D

verbunden ist. Durch langsames und gleichmäßiges Drehen des Rades, bei

welchem man jede Unterbrechung und jedes stoßweise Vorgehen sorgfältig

zu vermeiden hat, wird nunmehr der Apparat in Tätigkeit gesetzt. Je

langsamer und gleichmäßiger die Versuche ausgeführt werden, um so

besser werden die einzelnen Resultate untereinander übereinstimmen.

Ist die Spannung der Feder so groß geworden, daß sie gleich dem

Widerstand ist, welchen der Papierstreifen leistet, so zerreißt der

letztere, und der Versuch ist als beendigt anzusehen; der Stift wird

vom Diagramm abgehoben, die Schraubenmutter E geöffnet, der Wagen

verschoben, bis der Stift O eingesetzt werden kann und dann die Feder

ausgelöst.

Der Streifen wird darauf unmittelbar an den Klemmen abgerissen und

der Apparat kann nun zum Zerreißen des zweiten Streifens benutzt

werden. Erfolgt der Bruch des Streifens nicht mindestens 1 cm von

der Einspannvorrichtung entfernt, so ist es geraten, den Versuch als

ungiltig zu betrachten, weil die Vermutung nahe liegt, daß der Streifen

schief eingespannt war.

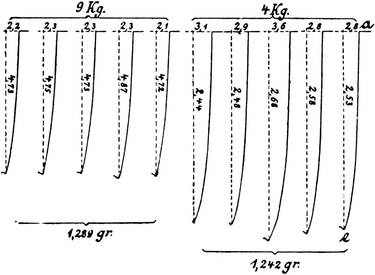

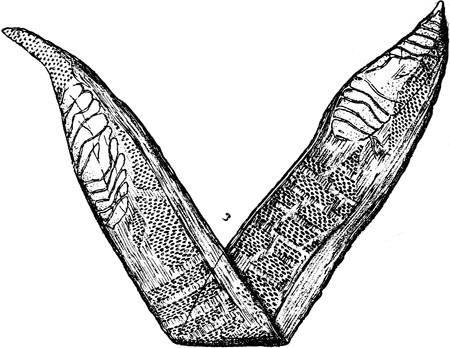

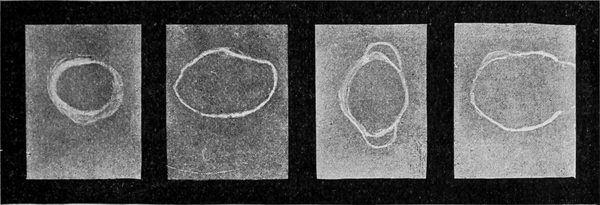

Fig. 15.

Versuchsschaubild.

Sind auf oben angegebene Weise aus der Maschinenrichtung und

Querrichtung je 5 Streifen zerrissen worden, so wird deren Gewicht,

jede Richtung für sich, bestimmt, und es kann nunmehr an die

Auszeichnung und Ausmessung des Schaubildes gegangen werden.

Fig. 15 zeigt 10 Schaulinien, wie sie bei Prüfung eines Konzeptpapiers

erhalten wurden. Die Querrichtung konnte mit Hilfe der 4 kg Feder

zerrissen werden, während für die Maschinenrichtung die nächst stärkere

Feder angewendet werden mußte. Bei der Ausmessung ist zu empfehlen,

die Anfangs- und Endpunkte a und e durch feine Nadelstiche

hervorzuheben und dann erst die Anfangspunkte horizontal und die

Endpunkte vertikal zu projizieren. Die Entfernung vom Schnittpunkt

dieser beiden Linien bis zum Punkt a gibt die Dehnung des Streifens

an, die Entfernung des[S. 26]selben Punktes vom Punkte e die Ausdehnung der

Feder und somit das Maß für die zum Zerreißen des Streifens notwendig

gewesene Kraft. Beide Längen werden mit den für sie bestimmten

Maßstäben ausgemessen, wobei es genügt, wenn die Bruchdehnung auf eine

und die Bruchbelastung auf zwei Dezimalstellen bestimmt wird.

Die Ergebnisse, die der Apparat liefert, sind bei richtiger und

gewissenhafter Handhabung recht zuverlässig.

Von Wert ist, daß das Schaubild als Versuchsurkunde aufbewahrt und

jederzeit zur Kontrolle der Prüfung herangezogen werden kann.

Anders liegen die Verhältnisse, wenn man den Apparat vom Standpunkte

des Praktikers aus beurteilt; für diesen, dem es darauf ankommt,

möglichst schnell über die Festigkeit eines Papiers Aufschluß zu

erhalten, ist das Auszeichnen und Ausmessen der Schaulinie eine

zeitraubende Arbeit; deshalb ist der Apparat für die Praxis weniger

geeignet als die vorstehend beschriebenen, die direkte Ablesung von

Bruchbelastung und Bruchdehnung gestatten.

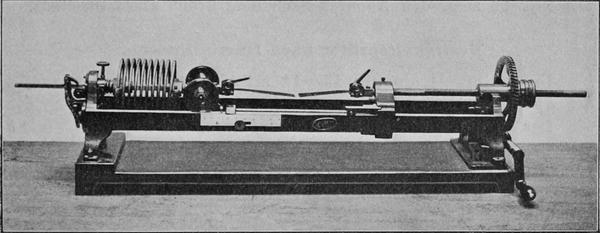

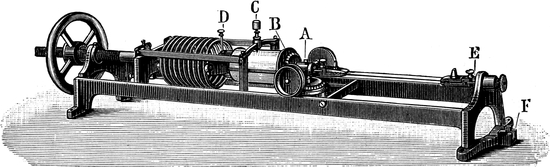

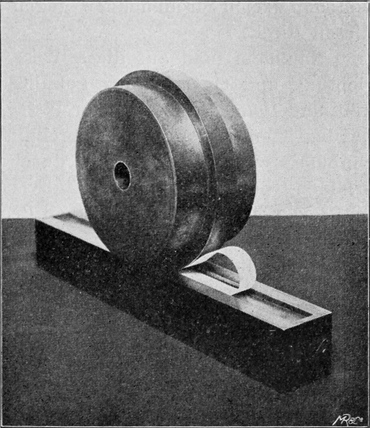

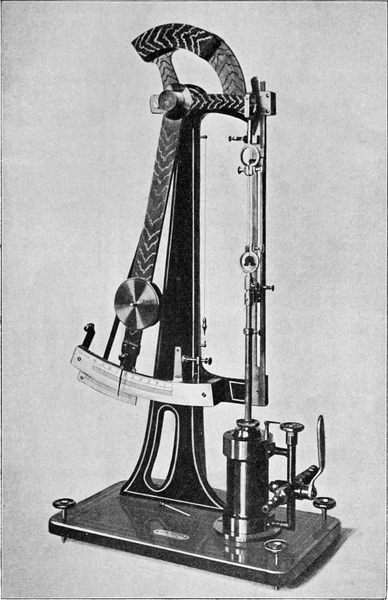

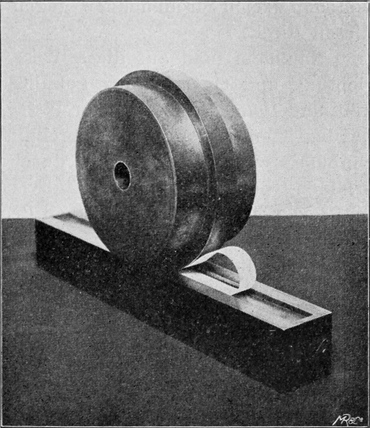

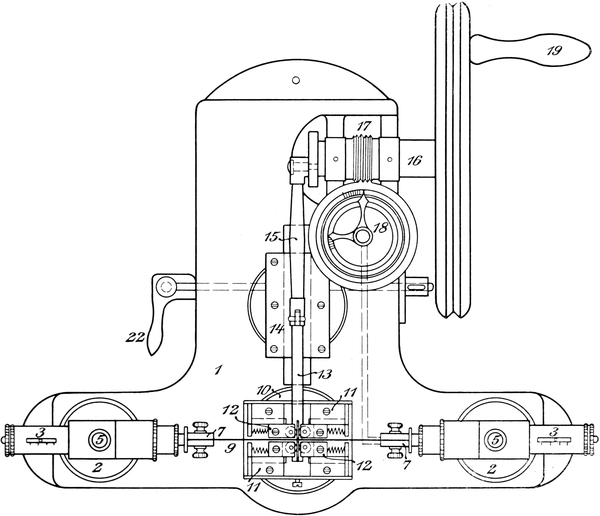

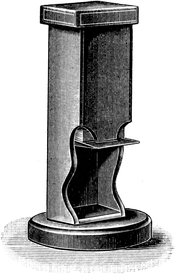

Leuners Festigkeitsprüfer.

Der Hartig-Reuschsche Apparat wird in der oben beschriebenen

Ausführung nicht mehr angefertigt.[14] Der Erbauer, Mechaniker

Leuner in Dresden, hat ihm, unter Beibehaltung des

Grundgedankens, eine etwas andere Gestalt gegeben (Fig. 16). Der

wesentlichste Unterschied gegenüber dem alten Apparat liegt in der

Änderung der Schreibvorrichtung und in dem kräftigeren Ausbau der

einzelnen Teile.

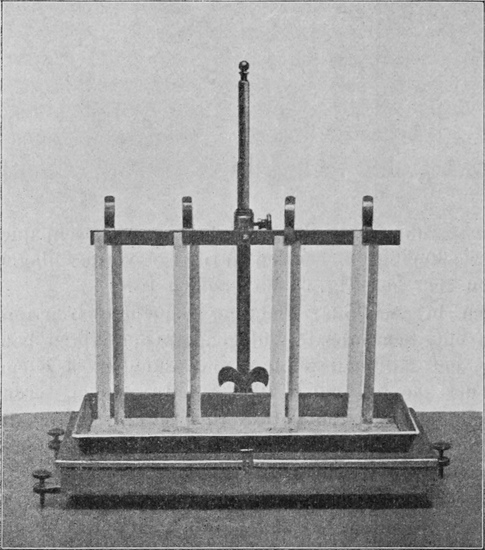

Fig. 16.

Leuners Festigkeitsprüfer.

[S. 27]

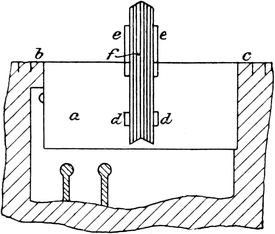

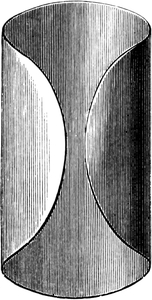

Die Vorrichtung zum Aufzeichnen der Bruchlast und Dehnung besteht

aus dem Zeichenstift C und der Zeichenwalze B. Letztere ist auf

die Zugstange des Wagens A drehbar aufgesteckt und durch zwei

Kegelräder und Stahlbändchen mit dem Gestell derart verbunden, daß

jede Verschiebung des Wagens A eine Drehung der Zeichenwalze B

herbeiführt.

Zum Antrieb dient ein im Gestell gelagertes Handrad, welches beim

Drehen unter Vermittelung einer Schraube eine Schraubenfeder spannt.

Die Federspannung wird durch die Achse der Zeichenwalze B auf den

Wagen A und somit auf den eingespannten Probestreifen übertragen.

Der Zeichenstift C wird dabei, der Federspannung entsprechend, in

der Richtung der Achse der Zeichenwalze verschoben; gleichzeitig folgt

der Wagen A dem Zuge der Feder um soviel, als der Probestreifen

sich bis zum Bruche dehnt. Diese Verschiebung des Wagens A hat eine

Drehung der Zeichenwalze B zur Folge, so daß eine Kurve aufgezeichnet

wird, deren Ordinate der Festigkeit und deren Abscisse der Dehnung des

Probestreifens entspricht.

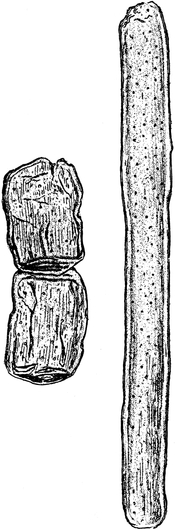

Fig. 17.

Die Zeichenwalze B ist verstellbar eingerichtet, so daß es möglich

ist, mehrere Schaulinien nebeneinander zu zeichnen.

Nach dem Bruch des Probestreifens hindern zwei Sperrklinken das

Zurückschnellen der Feder. Bei geringer Spannung kann die Auslösung

der Feder mit der Hand geschehen, indem man den Wagen A soweit nach

rechts zieht, daß die Sperrklinken aufgehoben und nach links umgelegt

werden können; hierauf läßt man den Wagen nach links gleiten, bis die

Feder in ihre Ruhelage gekommen ist. Bei größerer Spannung dagegen

muß die[S. 28] Auslösung mit Hilfe der Schraubenmutter und des Handrades

vollführt werden. Der Wagen wird mittels der angebrachten Haken mit dem

Gestell verbunden, dann werden die Sperrklinken nach dem Drehen des

Handrades nach links gelegt, und die Feder wird durch Rückwärtsdrehen

des Handrades in ihre Ruhelage gebracht.

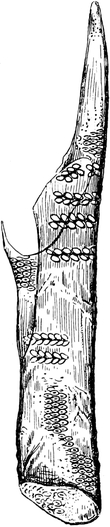

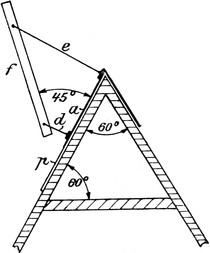

Das Ausmessen der gezeichneten Linien geschieht in folgender Weise.

Auf einer Glasplatte (Fig. 17) befinden sich zwei parallele Linien d

und e und eine hierzu senkrechte oc; der Kraftmaßstab ist entlang

dieser Senkrechten und der Dehnungsmaßstab entlang der unteren Linie

e angebracht; beide Maßstäbe haben den Nullpunkt gemeinschaftlich bei

o. Man legt die Glasplatte mit der geteilten Seite derart auf die

Schaulinien, daß sich die Abscisse AA1 (Nulllinie) zwischen den

Linien de befindet. Nunmehr bringt man ein Lineal F an die untere

Kante dieser Glasplatte, hält das Lineal fest und verschiebt die Platte

an letzterem soweit, bis die Senkrechte oc die Bruchstelle bei B

schneidet. In dieser Stellung der Glasplatte liest man die Bruchlast

bei B und die Dehnung am Prozentmaßstab ab. Da alle Schaulinien eine

gemeinschaftliche Nulllinie haben, so kann man die Glasplatte, indem

man sie ohne weiteres dem Lineal entlang verschiebt, über jede einzelne

Schaulinie bringen und die Werte ablesen. (Die Teilungen sind auf der

unteren, dem Papier zugekehrten Seite der Glasplatte eingraviert, man

liest deshalb die Werte ohne parallaktischen Fehler ab.)

Jedem Prüfer werden zwei Schraubenfedern von 10 und 20 kg höchster

Kraftleistung beigegeben.

Berechnung der Reisslänge.

Während die beim Zerreißen von Papier gefundene Bruchdehnung

unmittelbar zur Beurteilung herangezogen werden kann, ist dies bei

der Bruchlast ausgeschlossen, da sie mit der Breite und Dicke des

Probestreifens wechselt. Eine Verteilung der Bruchlast auf den

Querschnitt würde mit großen Fehlern behaftet sein.

Man hat deshalb, um von dem Einfluß der Breite und Dicke des

Streifens unabhängig zu werden, nach Hartigs Vorschlag den von

Reuleaux geschaffenen Begriff der Reißlänge eingeführt.

Man versteht unter Reißlänge diejenige Länge eines Papierstreifens von

beliebiger (aber gleichbleibender) Breite und Dicke, bei welcher er,

an einem Ende aufgehängt gedacht, infolge seines eigenen Gewichtes am

Aufhängepunkt abreißen würde. Diese Länge kann aus der ermittelten

Bruchlast abgeleitet werden. Ist z. B. G das Gewicht eines 0,18

m langen Streifens in g, welcher bei einer Belastung von K kg

zer[S. 29]reißt, so muß berechnet werden, wie lang der Streifen sein muß,

um K kg schwer zu sein; d. h. wenn man diese gesuchte Länge mit x

bezeichnet:

0,18G =

xK

oder x =

0,18G · K

Die schließliche Angabe der Reißlänge erfolgt dann meist in m, während

die Berechnung der kleineren Zahlen wegen in km erfolgt.

Aus dieser Hartigschen Formel ist ohne weiteres ersichtlich, daß

die Breite des Streifens keinen Einfluß auf die Reißlänge ausüben kann;

bei Verdoppelung der Breite würde z. B. zwar eine Verdoppelung von

K eintreten, aber auch gleichzeitig eine solche von G, so daß das

Verhältnis wieder dasselbe wäre.

Die Hoyersche Formel zur Berechnung der Reißlänge lautet:

R =

pg b 1000 m.

(R = Reißlänge in Metern, p = Bruchlast in Grammen, b = Breite

des zerrissenen Streifens in Millimetern, g = Gewicht eines

Quadratmeters des untersuchten Papiers). Diese Formel zu benützen, wird

sich besonders in Fabriken empfehlen, da hier das Quadratmetergewicht

bekannt ist; man kann dann das Auswiegen der Streifen sparen.

Der weiteren Besprechung über die Berechnung der Reißlänge mögen die

bei Prüfung eines Normalpapiers 3a ermittelten Werte zu Grunde gelegt

werden.

Versuchs-Ergebnisse.

|

Maschinenrichtung

|

Querrichtung

|

|

Streifen

aus dem

Bogen

Nr.

|

Bruch-

be-

lastung

kg

|

Bruch-

dehnung

%

|

Gewicht der

fünf Streifen

|

Streifen

aus dem

Bogen

Nr.

|

Bruch-

be-

lastung

kg

|

Bruch-

dehnung

%

|

Gewicht der

fünf Streifen

|

|

luft-

trocken

g

|

bei 100° C

getrocknet

g

|

luft-

trocken

g

|

bei 100° C

getrocknet

g

|

|

1

|

7,46

|

2,4

|

|

|

1

|

3,85

|

5,4

|

|

|

|

2

|

6,84

|

2,3

|

|

|

2

|

3,80

|

5,3

|

|

|

|

3

|

7,38

|

2,4

|

|

|

3

|

4,04

|

4,5

|

|

|

|

4

|

6,49

|

2,4

|

|

|

4

|

4,20

|

5,0

|

|

|

|

5

|

6,31

|

2,5

|

|

|

5

|

3,97

|

5,1

|

|

|

|

Summe

|

34,48

|

12,0

|

1,220

|

1,128

|

Summe

|

19,86

|

25,3

|

1,233

|

1,140

|

|

Mittel

|

6,90

|

2,4

|

|

0,226

|

Mittel

|

3,97

|

5,1

|

|

0,228

|

|

Maschinenrichtung

|

|

Streifen

aus dem

Bogen

Nr.

|

Bruch-

be-

lastung

kg

|

Bruch-

dehnung

%

|

Gewicht der

fünf Streifen

|

|

luft-

trocken

g

|

bei 100° C

getrocknet

g

|

|

1

|

7,46

|

2,4

|

|

|

|

2

|

6,84

|

2,3

|

|

|

|

3

|

7,38

|

2,4

|

|

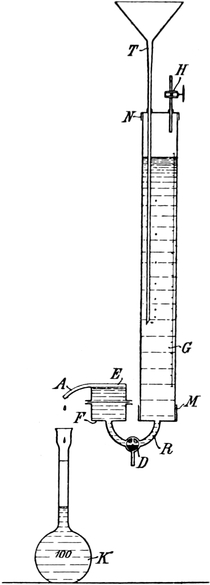

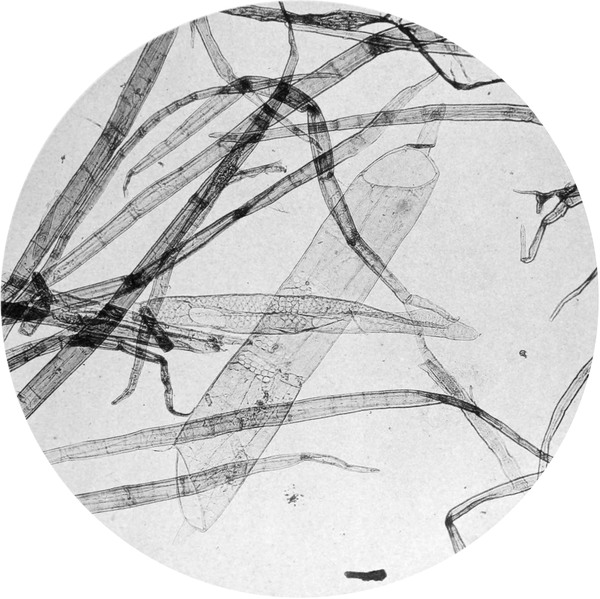

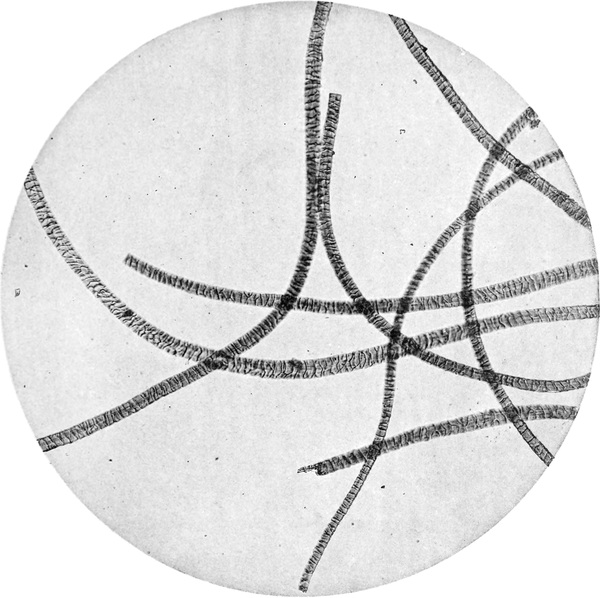

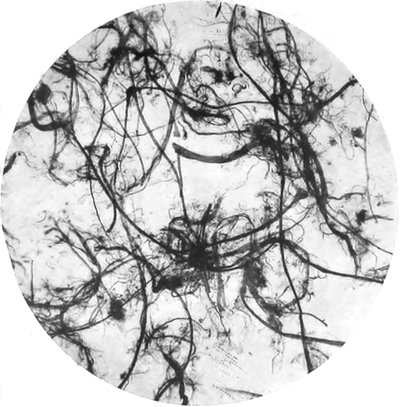

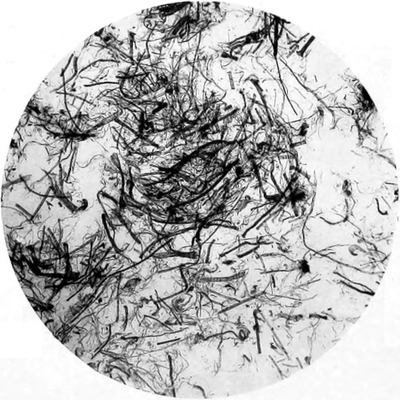

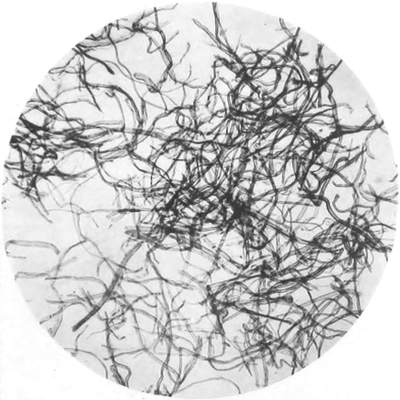

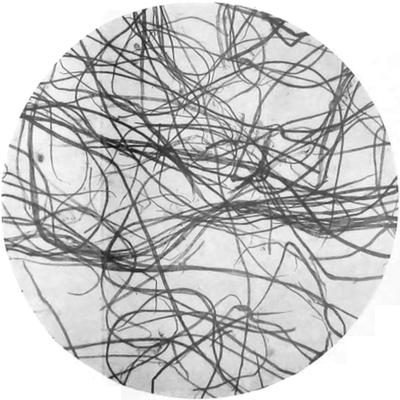

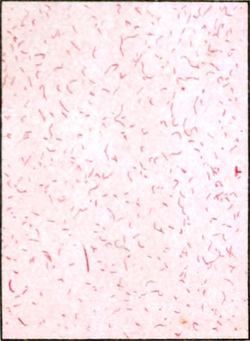

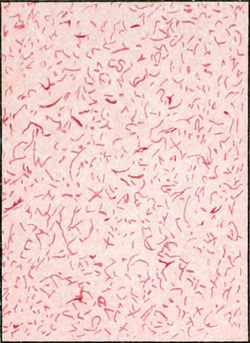

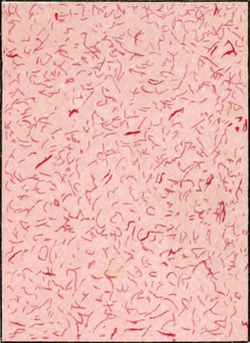

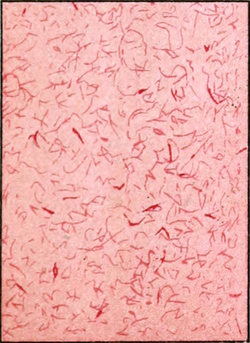

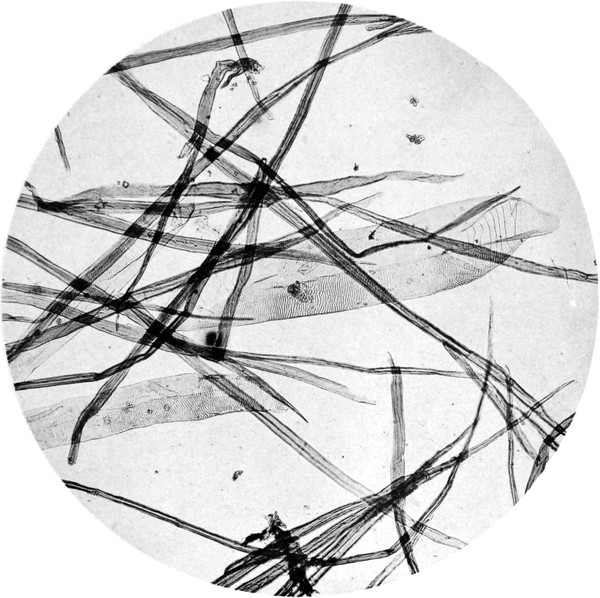

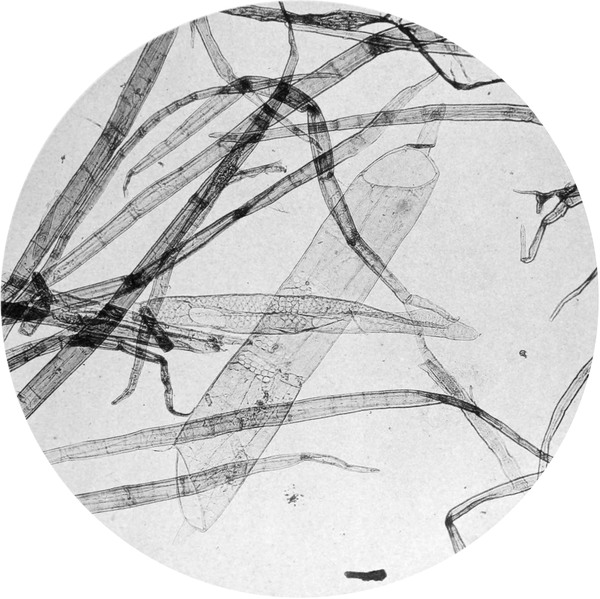

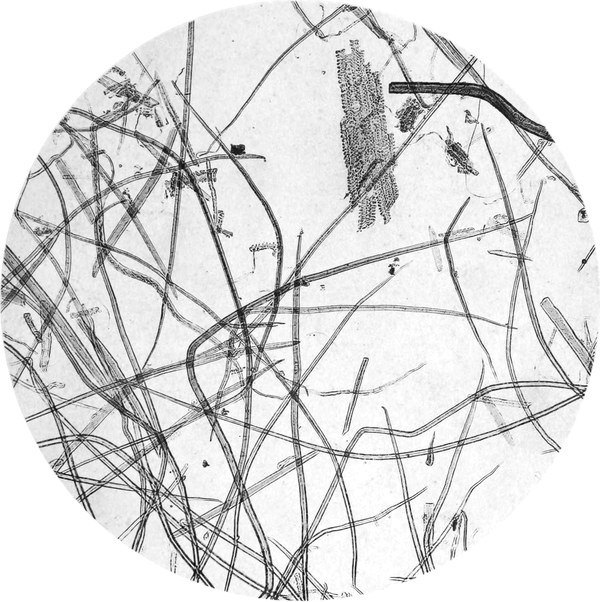

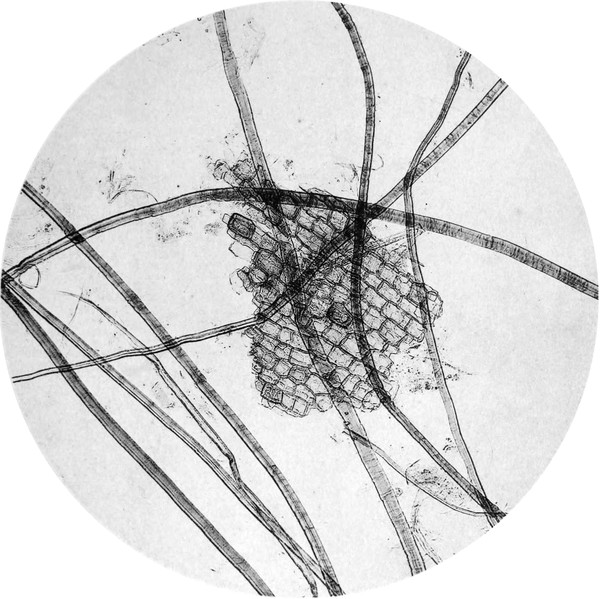

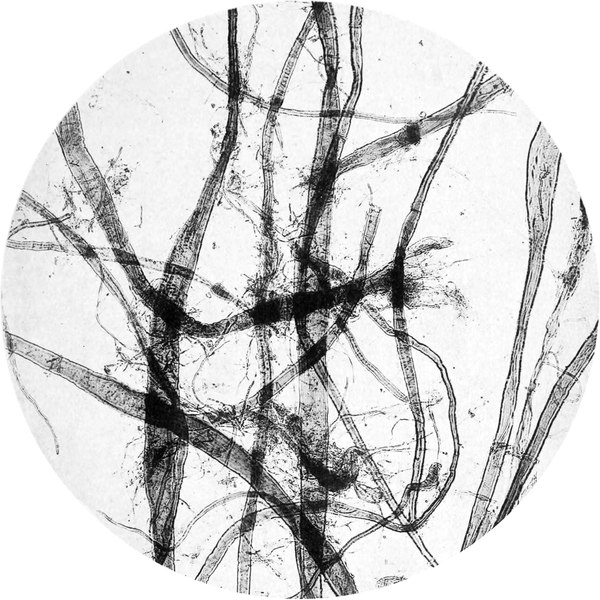

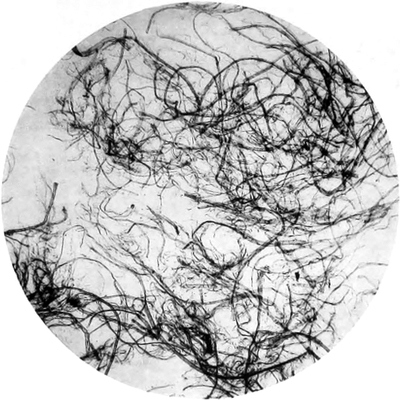

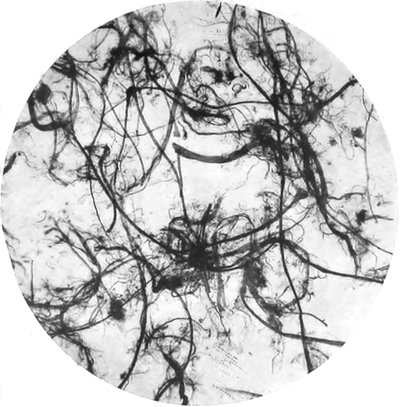

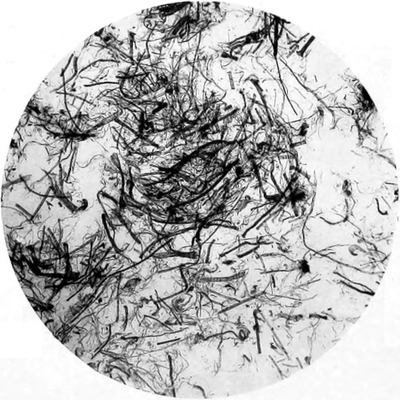

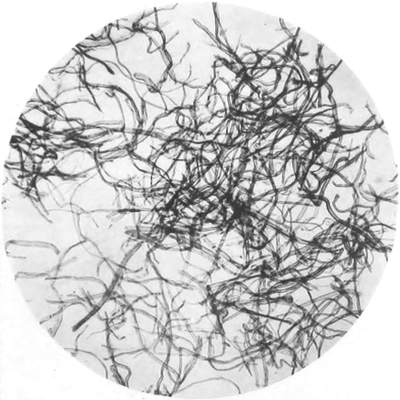

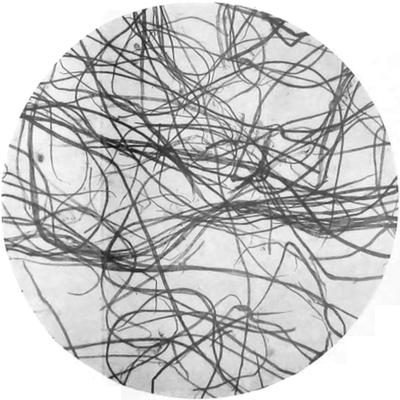

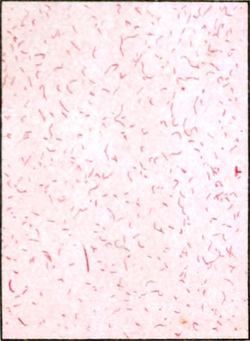

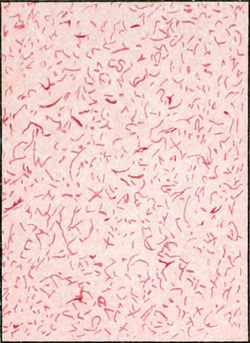

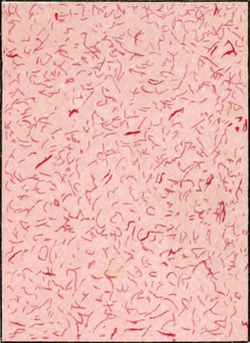

|